06 Mai 100-%-Inline-Kontrolle beim Laserbohren von Microvias

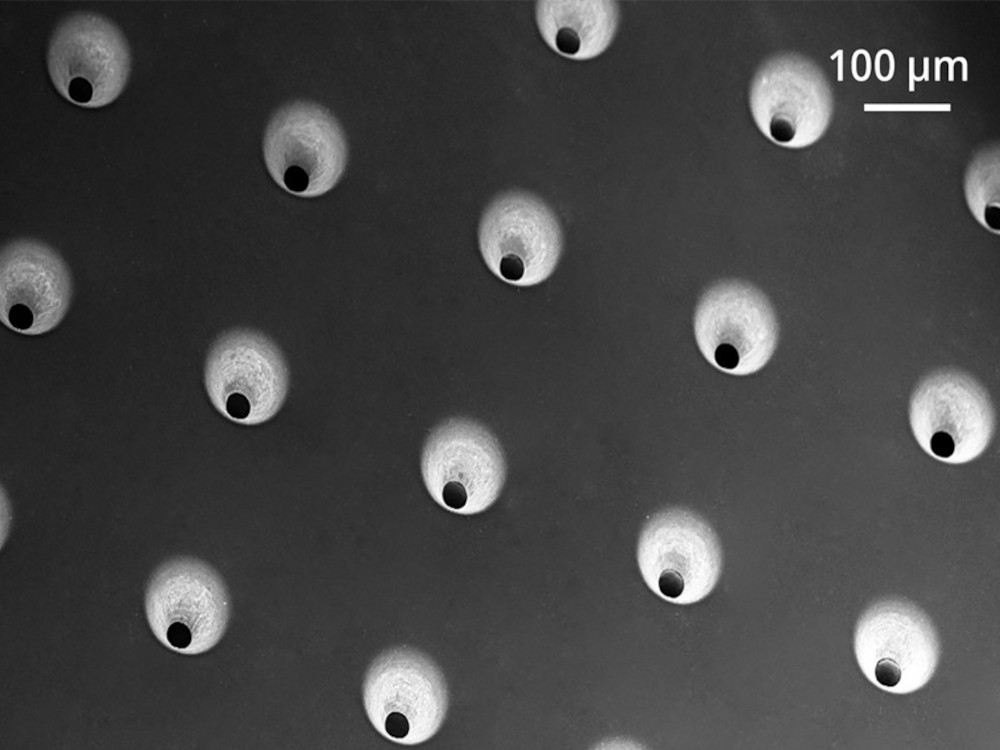

Bei der Produktion moderner Leiterplatten mit hoher Leiter- und Bauteildichte werden die Verbindungen zwischen den Schichten mithilfe von Lasern gebohrt. Die Microvias haben üblicherweise Durchmesser von weniger als 200 µm. Der Bohrprozess muss schnell, kostengünstig, flexibel und vor allem präzise sein, denn die Bohrungen bilden nach der Metallisierung die elektrischen Kontakte zwischen den Metalllagen der Leiterplatte. Isolationsmaterial muss deshalb im Zuge der Bohrungen vollständig abgetragen werden, damit eine gute Kontaktierung erreicht wird, die über Funktion und Langlebigkeit der Elektronik entscheidet. Die Qualitätsprüfung der Microvias erfolgt heute nachgelagert, zum Teil mit zerstörenden Verfahren wie Querschliffen oder elektrischer Funktionsprüfung – und oftmals nur stichprobenhaft, was für sicherheitskritische Anwendungen nicht ausreicht.

Inline-Prüfung und Prozessregelung

Im Forschungsprojekt ‚Hilam‘ (Hochdynamische Inline-Regelung des Laserbohrens von Microvias) entwickeln Forschende des Fraunhofer-Instituts für Physikalische Messtechnik IPM gemeinsam mit 3D-Micromac und Berliner Andus Elektronik ein optisches Verfahren, mit dem sich die Qualität von Microvia-Bohrungen durch Ultrakurzpuls-Laser (UKP) im Prozess prüfen und sich der Bohrprozess automatisch regeln lässt. Für die Strukturierung von Leiterplatten werden zunehmend UKP-Laser genutzt, da sie Bohrungen mit sehr kleinen Durchmessern in anspruchsvollen Materialien mit kleinen Abständen zwischen den Vias ermöglichen. UKP-Laser sind jedoch nicht materialselektiv und benötigen daher eine Regelung, denn Dicke und Homogenität der Isolationsschichten schwanken.

LIBS – Bohrkontrolle ortsaufgelöst in Echtzeit

Die Forschenden setzen dabei die laserinduzierte Plasmaspektroskopie (Laser Induced Breakdown Spectroscopy, LIBS) ein, um den Ablationsprozess pulsaufgelöst zu analysieren und zu regeln – selektiv und ortsaufgelöst innerhalb eines Lochs. Der LIBS-Sensor wird koaxial zum Ablationslaser in das System eingebunden und nimmt die materialspezifische Plasmaemission auf, die beim Materialabtrag entsteht. Aus dem Spektrum lässt sich ableiten, welches Material abgetragen wurde. Zeigt das Plasmaspektrum Kupfer an, so bedeutet dies, dass die Isolationsschicht an der entsprechenden Stelle ausreichend abgetragen wurde. In diesem Fall entscheidet der Regelalgorithmus, dass der Laser innerhalb des Bohrlochs auf die nächste Position ausgerichtet wird. Damit soll eine hunderprozentige Inline-Qualitätskontrolle möglich werden.

Projekt Hilam

Das Projekt wird vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen der Fördermaßnahme ‚Photonik für die digital vernetzte Welt – schnelle optische Kontrolle dynamischer Vorgänge‘ gefördert. Projektpartner sind 3D-Micromac (Projektkoordination), Andus Elektronik und das Fraunhofer-Institut für Physikalische Messtechnik IPM.

Quelle: www.ipm.fraunhofer.de

Bild: 3d-micromac.de