27 Jul Laseroptik: Schweißprozess für Batteriekästen

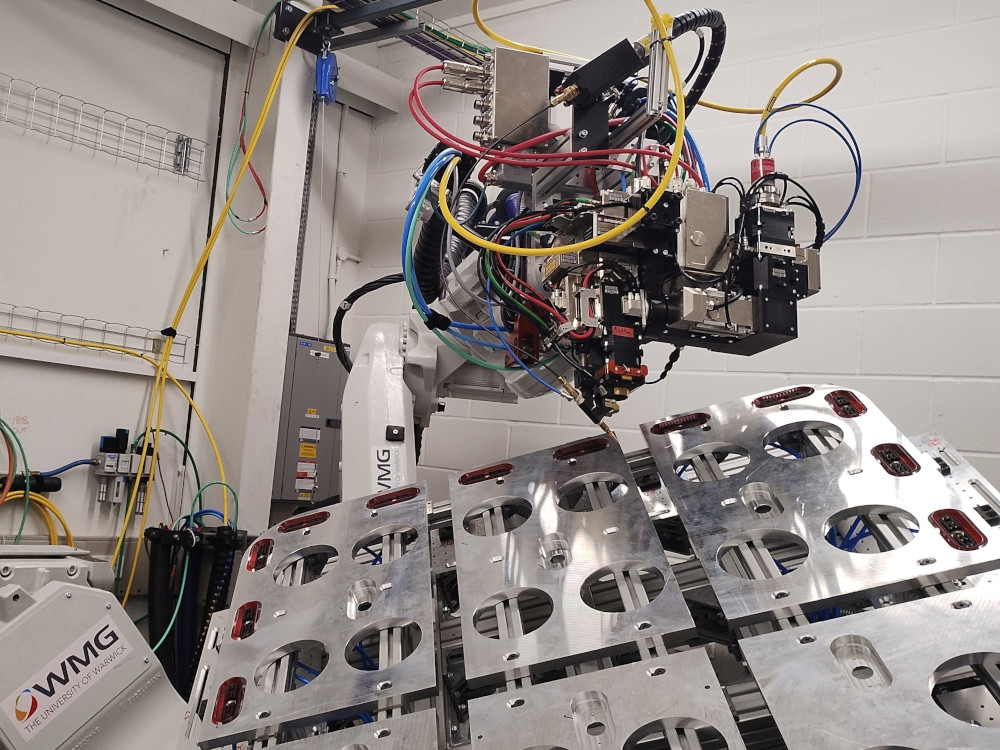

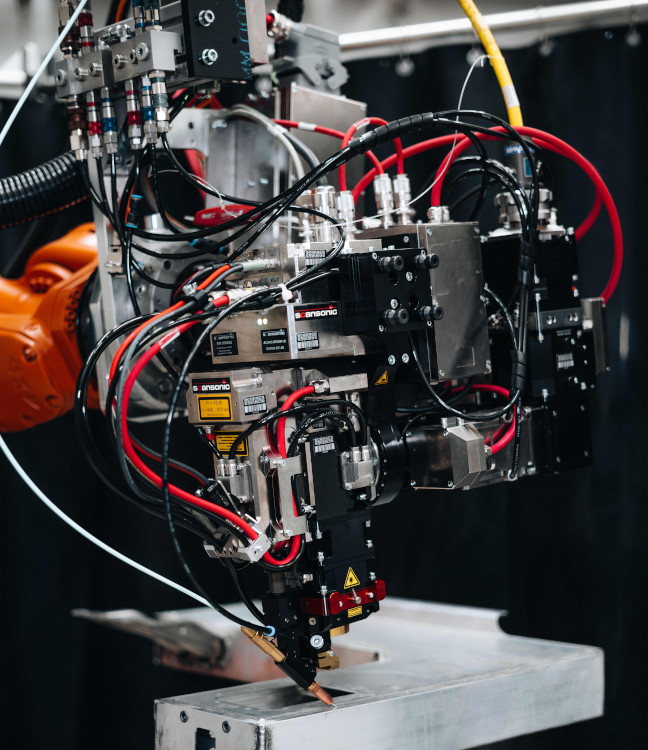

Eine Bearbeitungsoptik von Scansonic bewährt sich in einem diffizilen Schweißprozess: WMG, ein Institut der britischen University of Warwick, hat ein serienreifes Verfahren zum Laserschweißen von Batteriekästen aus Aluminium entwickelt. Das WMG-Team wählte dafür die Bearbeitungsoptik ALO4-O des Berliner Herstellers. Der Laserbearbeitungskopf kombiniert die taktile Nahtführung der ALO-Produktfamilie mit der Laserstrahloszillation einer Remote-Optik.

Die taktile Nahtführung gleicht Bauteiltoleranzen aus und unterstützt so eine stabile Prozessführung sowie hohe Nahtqualität. Für eine definierte 2-D-Laserstrahloszillation mit bis zu 1000 Hz sind zwei synchronisierte Scannerachsen in die ALO4-O integriert. Dabei sind Schwingformen, Amplituden und Frequenzen pro Scannerachse frei programmierbar. Diese Kombination ermöglicht einen breiten Verbindungsquerschnitt in der Naht bei minimiertem Wärmeeintrag und verbessert zudem die Nahteigenschaften dank des eingebauten Zusatzdrahts.

Dr. Pasquale Franciosa, Leiter des Laserschweißlabors am WMG, kommentiert: „So konnten wir die Wärmezufuhr steuern und damit die Struktur der Naht maßschneidern – und letztlich Schweißrisse eliminieren, während wir die Bearbeitungsgeschwindigkeit maximierten.“

ALO4-O für den Einsatz an Batteriegehäusen: Der Laserbearbeitungskopf kombiniert die taktile Nahtführung der ALO-Produktfamilie mit der Laserstrahloszillation einer Remote-Optik. Bild: Scansonic MI

Batteriekästen als zentrales Element

… bilden die Schnittstelle zwischen der Unterbodenstruktur des Fahrzeugs und der Straße. Ihre Konstruktion verlangt etwa Crashfestigkeit und Dimensionsstabilität, Wasser- und Gasdichtigkeit – und das bei niedrigen Herstellkosten. Um Gewicht zu sparen, verwenden immer mehr OEMs hochfeste 6xxx-Aluminiumlegierungen. Deren hohe Heißrissanfälligkeit erschwert jedoch die Verarbeitung.

Im Rahmen der Testreihe konnte das Projektteam im Vergleich zum taktilen Schweißen ohne Oszillation Verbesserungen bei drei wichtigen Prozessparametern erzielen: Erstens verbesserte die Strahloszillation bei einer Prozessgeschwindigkeit von 4,8 m/min die Nahtfestigkeit um bis zu 70 %.

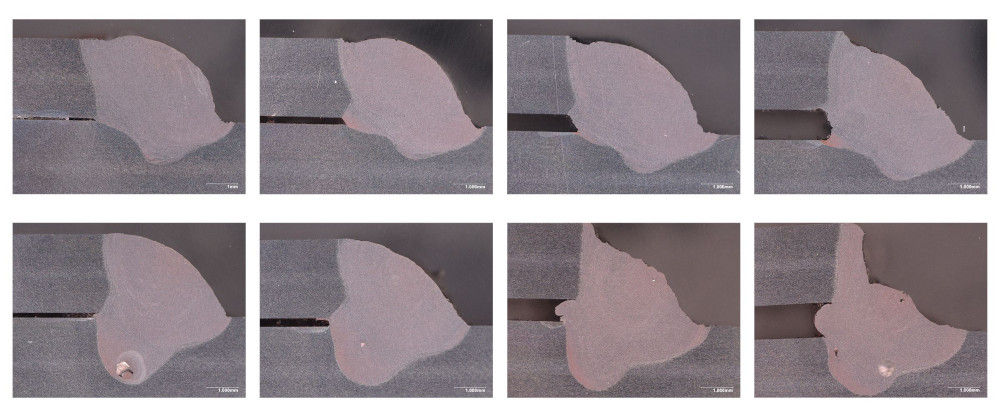

Die Tests am WMG zeigen eine bessere Nahtüberbrückung mit oszillierendem Laserstrahl (oben) im Vergleich mit Schweißungen ohne Oszillation. Bild: WMG/University of Warwick

Zweitens konnte die Wärmezufuhr bei einer angestrebten Verbindungsfestigkeit um 50 % reduziert werden. Aufgrund der Kombination von Drahtvorschub und Strahloszillation mussten keine Spots verwendet werden, die größer als der Draht waren. Dies ermöglicht nicht nur eine Reduzierung der Laserleistung und die damit verbundenen thermischen Verformungen, sondern spart auch Energie. Und drittens zeigten die Tests eine garantierte Spaltüberbrückung von bis zu 45% der oberen Materialdicke mit der Strahloszillation. Dieses Ergebnis ist nach Ansicht des Projektteams sogar mit einer reinen Remote-Laserschweißlösung vergleichbar.

Quelle: www.scansonic.de

Bild: WMG/University of Warwick