11 Nov Verstärkte 3-D-Druck-Bauteile

Ultraschall soll es zukünftig ermöglichen, mit industriellen 3-D-Druckern robustere, langlebigere und preiswertere Bauteile als bisher für Luft- und Raumfahrt, Werkzeugbau sowie weitere Branchen herzustellen. Im Projekt ‚Ultragrain‘ soll beim draht- und pulverbasierten Laserauftragschweißen eine maßgeschneiderte feinkörnige Mikrostruktur erzeugt werden, die eine Verbesserung der mechanischen Eigenschaften und der Korrosionsbeständigkeit bei technischen Legierungen bieten soll. Um diese neue Technologie binnen drei Jahren zur Marktreife zu führen, haben sich Forschende aus Dresden, Hamburg und dem australischen Melbourne zu einem Forschungsverbund zusammengeschlossen.

Gleichmäßige Körnung durch Ultraschall

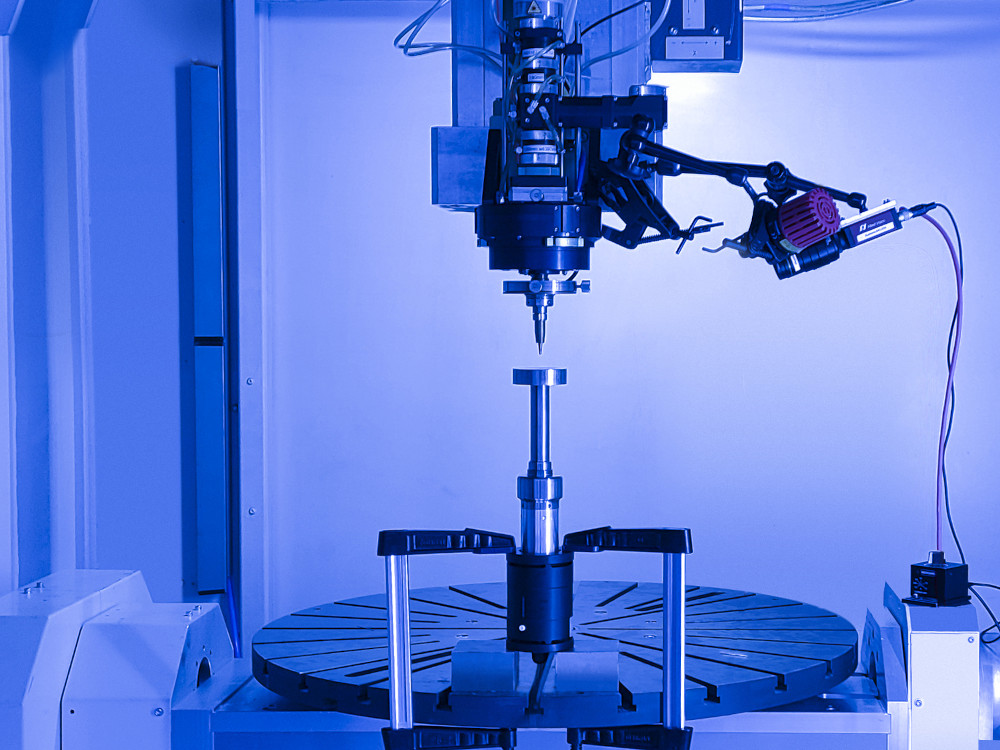

Dabei betreten die Forschenden technologisches Neuland. Um gezielt die innere Kornstruktur (Grain) von 3-D-gedruckten Bauteilen und damit deren mechanische Eigenschaften zu beeinflussen, kombinieren sie das draht- und pulverbasierte Laserauftragschweißen mit Ultraschall.

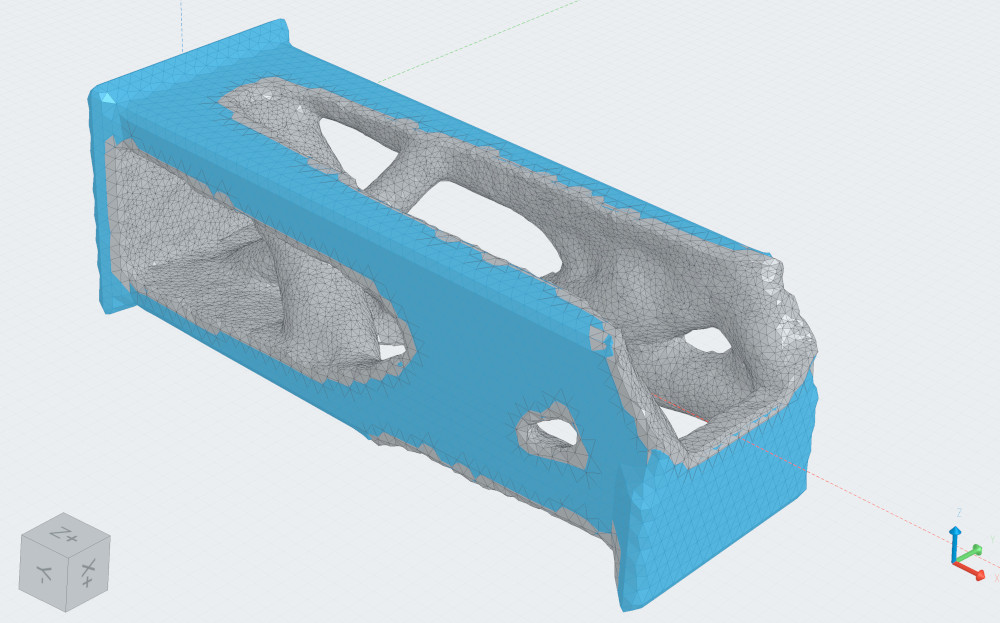

Dafür senden sie während des additiven Auftragsprozesses zum Beispiel feine Vibrationen mit einer präzisen definierten Frequenz durch das entstehende Bauteil. Der Ultraschall verhindert, dass sich darin säulenartige Strukturen bilden. Diese mikroskopisch kleinen Säulen im Material sind oft unerwünscht, da ihre einseitige Ausrichtung zu schlechteren mechanischen Leistungen führt. Unter Ultraschallwirkung hingegen bilden sich feinere, rund geformte Mikrokörner, die an den bearbeiteten Stellen nahezu gleichmäßig verteilt sind. Diese equiaxiale Ausrichtung erhöht die mechanische und chemische Belastbarkeit der additiv erzeugten Werkstücke. Weil sich der Ultraschall gezielt steuern lässt, können die Bauteil-Designer zum Beispiel genau vorgeben, an welchen Stellen das Werkstück später im Einsatz großen Belastungen ausgesetzt sein wird. Dort können die Entwickler eine ultraschall-gesteuerte Kornstruktur einplanen, aber auch entscheiden, an welchen Stellen sie zu Gunsten einer schnelleren Produktion darauf verzichten können.

Optimalen Auslegung von Bauteilen mit unterschiedlichen inneren Kornstrukturen. Grau: feine Kornstruktur mittels Ultraschallanregung; blau: grobe Kornstruktur ohne Ultraschallanregung. Bild: Fraunhofer IAPT

Wichtig ist solch eine Gradierung, damit beispielsweise Gastanks von Raumsonden später einmal die besonderen Herausforderungen im Weltall über Jahre hinweg aushalten oder Werkzeuge in Autofabriken selbst hohen Punktbelastungen in der Massenproduktion widerstehen.

Industrielle Anwendung im Fokus

Das Interesse aus der Wirtschaft an dem neuen Ultragrain-Verfahren ist laut Fraunhofer-Institut bereits zum Projektstart groß. Der Industriebeirat setzt sich unter anderem aus international agierenden Unternehmen aus Luft- und Raumfahrt, Bahntechnik sowie weiteren Branchen zusammen. Erfahrungsgemäß gehören diese in den Beiräten von Fraunhofer-Projekten vertretenen Unternehmen oft zu den frühen Anwendern solcher neuen Technologien.

An dem mit vier Millionen Euro dotierten Projekt beteiligen sich das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden, die Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT in Hamburg und das RMIT Centre for Additive Manufacturing in Melbourne, Australien. Das offizielle Auftakttreffen fand am 11. Oktober 2022 unter dem Leitthema ‚On-Demand-Gradierung der Kornstruktur durch ultraschallunterstützte AM – von der Demonstration zur Industrialisierung‘ in Dresden statt.

Quelle und Bild: www.iws.fraunhofer.de