04 Mrz Verbundwerkstoffe mit dem Laser bohren

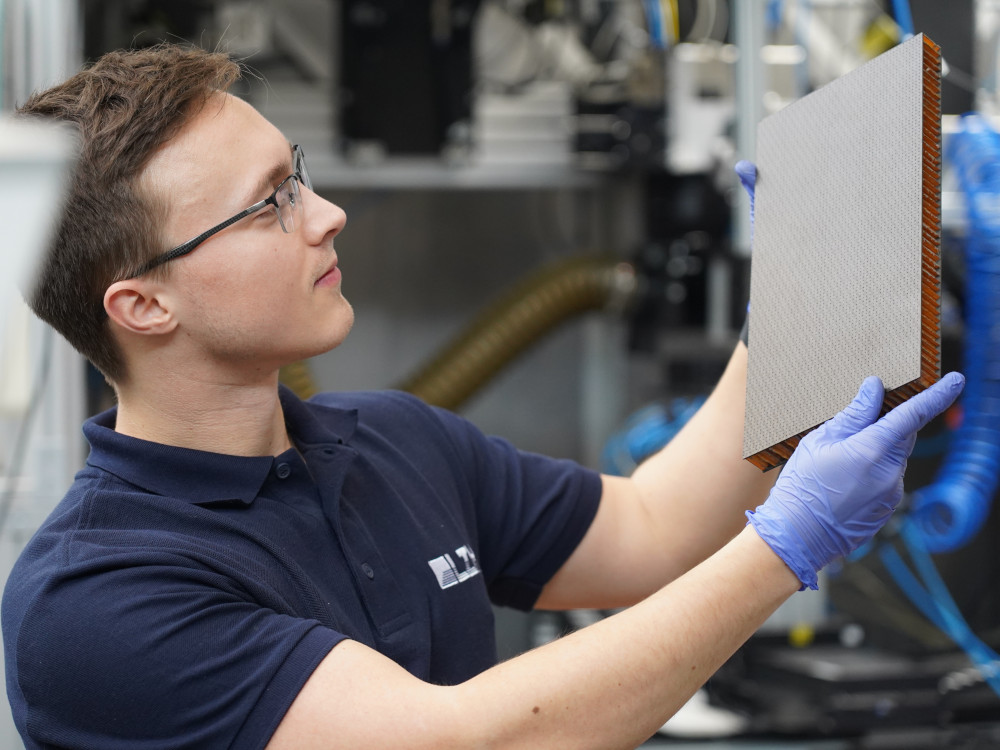

Verbundwerkstoffe wie kohlenstofffaserverstärkte Kunststoffe (CFK) eignen sich hervorragend für den Leichtbau und kommen unter anderem im Automobil- und Flugzeugbau zum Einsatz. Um die Bearbeitung von CFK- und Sandwichmaterialien zu vereinfachen, haben Wissenschaftler und Wissenschaftlerinnen des Laser Zentrum Hannover (LZH) gemeinsam mit den Unternehmen Invent und KMS Technology Center ein Laserverfahren mit zugehörigem Anlagenaufbau entwickelt.

Strahlaufteilung beschleunigt Prozess

In dem Prozess wird ein Laserstrahl durch eigens dafür ausgelegte diffraktive optische Elemente in Teilstrahlen aufgeteilt, sodass mehrere Bohrungen gleichzeitig erzeugt werden können. Im Optimalfall kann dies nach Aussage der Forschenden mit bis zu 25 Teilstrahlen erfolgen, um die Bohrdauer auf nur noch ein 25stel der ursprünglichen Zeit und damit auf weniger als eine Zehntelsekunde pro Bohrung zu verringern – ein Wert, der laut den Forschenden mit herkömmlichen Verfahren selbst bei größeren Bohrungen nicht erreichbar wäre. Mit diesem Prozess konnten die Wissenschaftler und Wissenschaftlerinnen Bohrungen anfertigen, die einen Durchmesser von nur 1,2 mm bis 0,25 mm haben und aktuell nicht mit herkömmlichen mechanischen Verfahren in Sandwich- und CFK-Werkstoffen umgesetzt werden können. Die von KMS Technology Center gefertigten Optomechanik soll das Verfahren zudem hoch flexibel beim Bohrungsdurchmesser und Bohrbild machen, ohne dass ein Werkzeugwechsel nötig wird.

Schalldämpfung dank Akkustikbohrungen

Interessant soll das Mikrobohren mit dem Laser beispielsweise für die Luftfahrt sein. Um Lärmemissionen von Flugzeugen zu verringern, werden schalldämmende Verkleidungselemente genutzt, mit denen beispielsweise Triebwerke auskleidet werden. Solche Bauteile werden häufig aus CFK oder CFK-Sandwichwerkstoffen hergestellt und dann auf einer großen Fläche mit einer Vielzahl von kleinen Bohrungen versehen. Für diese Akustikbohrungen eignet sich das Mikrobohren nach Aussage der Forschenden mit dem Laser besonders gut, denn das Laserbohren erfolgt berührungslos und damit kraft- und verschleißfrei. Hohe Kosten durch Werkzeugverschleiß und Qualitätsprobleme durch stumpfe Bohrer entfallen damit. In akustischen Untersuchungen wurden die Schalldämpfungseigenschaften der lasergebohrten Sandwichpanels außerdem durch den Projektpartner Invent als sehr gut bewertet.

Das Projekt ‚Mikrobohren von Sandwichwerkstoffen: Entwicklung eines Laserverfahrens‘ (miBoS) wird unter dem Förderkennzeichen 20T1926C vom Bundesministerium für Wirtschaft und Klimaschutz gefördert.

Quelle und Bild: www.lzh.de