12 Jun KI-gestützt und modular: Optische Messtechnik in der Produktion

Schneller, genauer, flexibler – in der Produktion gilt es, sämtliches Optimierungspotenzial auszuschöpfen. Forschende des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS haben hierfür eine Lösung entwickelt, die mithilfe optischer Messtechnik und Künstlicher Intelligenz in Prozessechtzeit Fehler detektiert, klassifiziert, visualisiert und an die produzierende Anlage meldet.

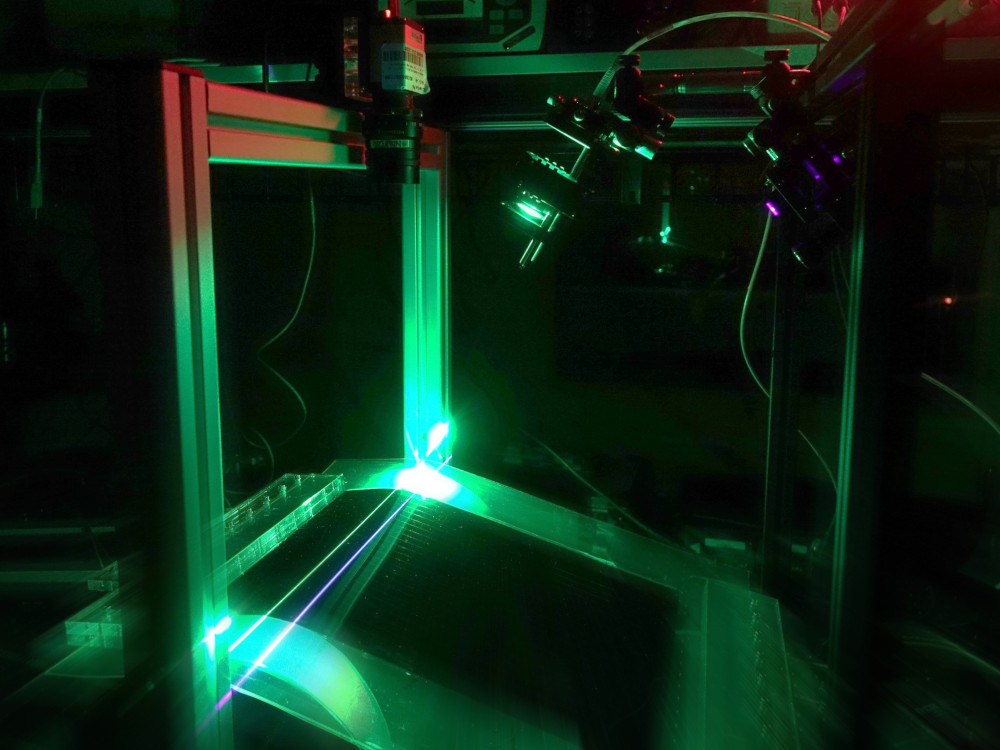

Das von den Forschenden entwickelte System namens SURFinpro detektiert Oberflächenfehler, Artefakte und Texturänderungen und werte diese unterstützt von Künstlicher Intelligenz aus. Das Verfahren ist in der Lage, Oberflächen schnell in hoher Auflösung dreidimensional zu erfassen und aus diesen Messdaten weiterführende Informationen in-line zur laufenden Produktion zu generieren. „Fehler werden nicht nur als solche erkannt“, erklärt Dr. Christopher Taudt, Gruppenleiter Oberflächenmesstechnik im Zwickauer Fraunhofer-Anwendungszentrum für Optische Messtechnik und Oberflächentechnologien (AZOM) des Fraunhofer IWS. „Das System klassifiziert sie zugleich und schafft somit direkt einen weiterführenden Kontext. Unsere Kunden erhalten Informationen über die Art des Fehlers und zahlreiche weitere Parameter wie die Defektdichte, die geometrischen Abmessungen des Fehlers oder die Fehlerhäufigkeit. Das stellt einen erheblichen Mehrwert gegenüber herkömmlichen Systemen dar.“

Optimierung bei laufender Produktion

Das Messsystem ist nach Angaben des Instituts seit über einem Jahr erfolgreich in der Anwendung und analysiert auf einer Breite von 70 Zentimetern ein Rolle-zu-Rolle-Verfahren. Um weiteres Optimierungspotenzial zu heben, trainieren Taudt und sein Team SURFinpro bei laufender Produktion. Die Wissenschaftlerinnen und Wissenschaftler arbeiten dabei mit einem Fehlerkatalog. Mit den gemeldeten Fehlern speisen sie ein neuronales Netz und präzisieren so die Detektion von Anomalien. Die Forschenden überprüfen anhand der Messinformationen etwa, ob es sich um neue Defekte handelt oder ob sich die Fehler verändern. Das System muss entsprechend dynamisch reagieren. „Wir arbeiten einerseits daran, bessere neuronale Netze zu entwickeln, die mit weniger Daten auskommen“, erläutert der Wissenschaftler, „darüber hinaus entwickeln wir neue Trainingsstrategien im laufenden Betrieb.“

Dank eines ausgeklügelten Baukastenprinzips mit effizienzerprobten Komponenten ist SURFinpro nach Angaben der Entwickler breit einsetzbar und leicht zu adaptieren. Bild: Shutterstock/Fraunhofer IWS

Neue Anwendungsfelder

Die Technologie wird aktuell für zusätzliche Anwendungsfelder optimiert, etwa für kontinuierliche Fertigungsverfahren von Faserverbundwerkstoffen. „Auf diesem Gebiet geht es unseren Partnern nicht nur um das Vermeiden oberflächennaher Fehler – es geht auch um mehrdimensionales Erkennen und die Beurteilung von Bauteilen“, verdeutlicht Taudt. Eine weitere Zielgruppe, die Zugang zu den Algorithmen und dem System zur Fehlerklassifikation erhalten soll, ist die Halbleiterindustrie, zum Beispiel für die Produktion von flexiblem Halbleitermaterial.

Derzeit kommen bei der Lösung des Fraunhofer AZOM maximal vier Kameras zum Einsatz. In einem weiteren Schritt möchten die Forschenden sie nun um weitere Kamerasysteme ergänzen. Das ist verfahrensunabhängig interessant – ob für Faserverbundwerkstoffe mit sehr großen Bauteilen oder bei klassischen Rolle-zu-Rolle-Verfahren, etwa in der Photovoltaikindustrie.

Weniger Daten für denselben Informationsgehalt

Ein weiterer Ansatzpunkt der Wissenschaftlerinnen und Wissenschaftler ist die Geschwindigkeit der Lösung. Gerade hinsichtlich faserverstärkter Kunststoffe, aber auch in der Textilverarbeitung, sind besonders hohe Taktzeiten gefordert. „Geschwindigkeitssteigerung ist in diesem Kontext ein wichtiges Thema und wir haben das Know-how, um diesen Anforderungen zu entsprechen“, erläutert Taudt. „Bei unserer Lösung nutzen wir Techniken des maschinellen Lernens und der Künstlichen Intelligenz zum einen für die Auswertung, aber auch zur Beschleunigung von Auswerteschritten. Eine entsprechende Messauswertung besteht aus einer überschaubaren Anzahl einzelner Schritte, bei denen Daten gefiltert und reduziert werden. Hier entwickeln wir kontinuierlich neue Technologien, um noch schneller zu werden und zum Beispiel aus weniger Daten denselben Informationsgehalt extrahieren zu können.“

Zentraler Aspekt: Modularität

Einen zentralen Aspekt der Lösung ist laut Taudt auch deren Modularität: Das System soll dank eines ausgeklügelten Baukastenprinzips mit effizienzerprobten Komponenten breit einsetzbar und leicht zu adaptieren sein: „Eine Vielzahl der Technologien, die wir in unserem System einsetzen, wurde als einzelne Bausteine so entwickelt, dass sie sich in verschiedenen anderen Kontexten und Projekten ebenfalls effektiv einbringen lassen.“ Das Projekt der Forschenden des Fraunhofer AZOM ist ein Paradebeispiel für den Erfolg und die Praxistauglichkeit dieses modularen Ansatzes, betont der Wissenschaftler.

Quelle und Bild: www.iws.fraunhofer.de