10 Dez. Nachwuchsgruppe entwickelt Legierungen aus Kupfer für den 3-D-Druck

Neue kupferbasierte Werkstoffe für den 3-D-Druck entwickeln und dabei das Thema Nachhaltigkeit ins Visier nehmen: das ist in den kommenden fünf Jahren das Ziel von Dr. Silja-Katharina Rittinghaus. Die Wissenschaftlerin der Bergischen Universität Wuppertal erhält vom Bundesministerium für Bildung und Forschung rund zwei Millionen Euro für den Aufbau einer neuen Nachwuchsgruppe.

Der Nachteil von reinem Kupfer

Reines Kupfer besitzt eine hohe Wärmeleitfähigkeit, sodass es in elektronischen Geräten als Material für Kühlkörper dient. Als metallisches Pulver lässt es sich auch im 3-D-Drucker verarbeiten, dann ist zwar am leitfähigsten, aber auch ein verhältnismäßig weicher Werkstoff. Um höchste technische Ansprüche zu erfüllen, muss das eingesetzte Material fester sein. Das gelingt über Kupferlegierungen, also Verbindungen mit anderen Metallen. Das Problem: Bislang bekannte Werkstoffe sind nicht mehr so leitfähig wie reines Kupfer, sodass die aus ihnen gefertigten Teile nicht das volle Potenzial an Kühlleistung ausschöpfen. Gesucht werden also neue Legierungen, die sowohl bei Wärmeleitfähigkeit als auch Festigkeit ideale Eigenschaften besitzen.

Ein Komposit aus drei Elementen

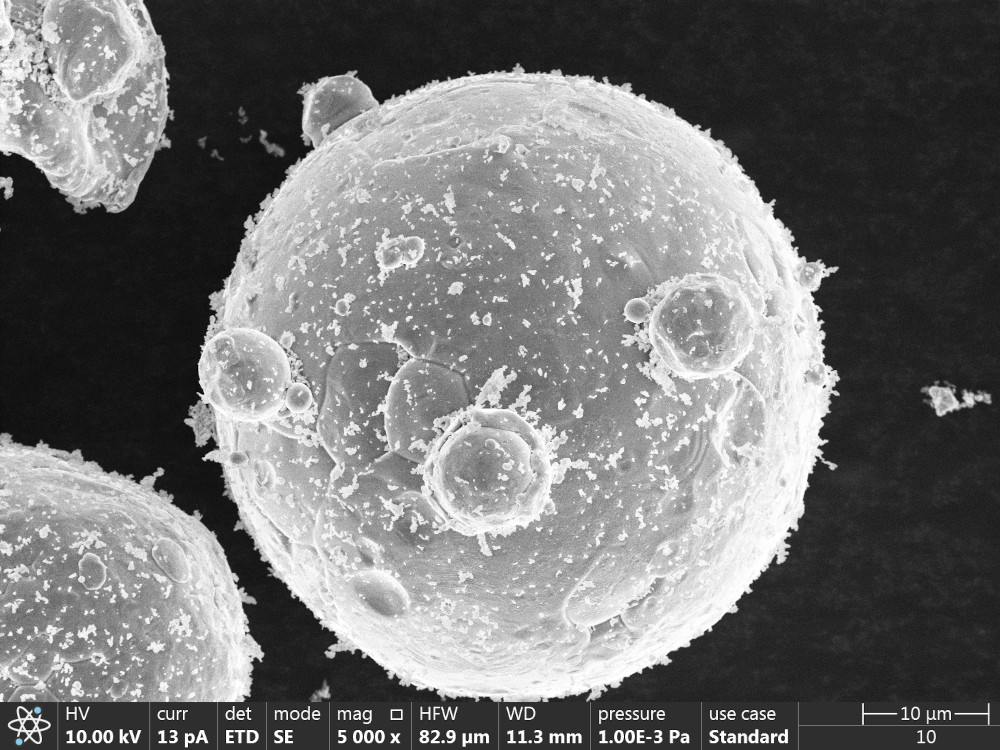

„Im Projekt Nanostew suchen wir nach einer neuen Materialzusammensetzung, die möglichst fest und möglichst leitfähig ist, um sie zur Herstellung von Bauteilen in der additiven Fertigung, also im 3-D-Druck, einzusetzen“, sagt Rittinghaus. Nanostew steht für ‚nanokomponierte Schmelzmaterialien und deren Texturdesign für effizienten Wärmetransport in Strukturbauteilen‘. In den Fokus des Vorhabens rücken dafür winzige Teile: Nanopartikel aus Silber und Yttriumoxid. Silber führt in Kombination mit anderen Elementen dazu, dass die Festigkeit des metallischen Stoffgemischs erhöht wird, ohne seine Leitfähigkeit negativ zu beeinflussen. Yttriumoxid sorgt dafür, dass das Material selbst bei hohen Temperaturen fester wird – ebenfalls ohne die Leitfähigkeit zu beeinträchtigen. Eine Neuheit ist es nun, beide Stoffe zugleich mit Kupfer zusammenzubringen. „Wir stellen uns der Aufgabe“, fasst Rittinghaus zusammen, „Kupfer, Silber und Yttriumoxid bestmöglich zusammenzusetzen und daraus für den 3-D-Druck Kompositpulver neu zu entwickeln und gleich für zwei Anwendungsfälle zu testen.“ Gemeinsam mit ihren Projektpaten will Rittinghaus aus dem entwickelten Werkstoff Bauteile für eine Antriebskomponente für die Luft- und Raumfahrt fertigen sowie einen Keramikkühler für das Thermomanagement in elektronischen Geräten und Bauteilen mit Kupfer beschichten. Der Kühler könnte zukünftig beispielsweise im Bereich der Elektromobilität Anwendung finden, etwa in Batteriemanagementsystemen, wo er hilft, die Temperatur zu kontrollieren.

Aufnahme mit einem Rasterelektronenmikroskop: Die winzigen Nanopartikel haften an dem größeren Kupfer-Mikropartikel – das Komposit entsteht. Bild: Tobias Bochman / ICAN

Nachhaltigkeit im Fokus

Als zusätzliche Komponente rückt die Forschungsgruppe den Recyclingprozess in den Fokus. Ziel ist es, die gesamte Herstellung des neuen Stoffgemischs möglichst ressourcenschonend zu gestalten – und das auf verschiedenen Ebenen. „Einerseits schauen wir, wie brauchbar Kupfer für unser Pulver ist, das wir als Sekundärrohstoff aus anderen Produkten gewinnen können“, beschreibt Rittinghaus. „In unserem Projekt ist das zum Beispiel Kupfer aus ausrangierten Solarpaneelen.“ Zum anderen berücksichtigen die Forschenden die Frage, wie das Kupfer aus den Herstellungsversuchen wiederverwertet werden kann, die im Ergebnis noch nicht die erwünschten Eigenschaften vorweisen.

Wissen, das sich übertragen lässt

Über die verschiedenen Projektschritte bringt das Vorhaben Forschende mit Expertise aus ganz unterschiedlichen Bereichen zusammen: aus Materialwissenschaft, Werkstofftechnik, Chemie und Nanotechnologie, ebenso wie aus Physik, Verfahrenstechnik und Informatik. Daneben wird das Projekt von Paten aus der Industrie begleitet. Rittinghaus: „So wollen wir sicherstellen, dass sowohl wissenschaftliche als auch technische Aspekte berücksichtigt werden und eine wirtschaftliche Umsetzung möglich ist.“ Durch die Entwicklung von Bauteilen für zwei verschiedene Anwendungsbereiche, die unterschiedliche Anforderungen haben, soll das Potenzial, die Flexibilität und die Übertragbarkeit auf andere Materialsysteme aufgezeigt werden. „In Nanostew nutzen wir die Materialforschung, um Impulse für neue Anwendungen zu geben und wichtige Technologien zukunftsfähiger und nachhaltiger zu gestalten“, so Rittinghaus.

Ab dem 1. Januar 2025 leitet Silja-Katharina Rittinghaus nach Institutsangaben die Nachwuchsgruppe Nanostew am Lehrstuhl für Werkstoffe für die additive Fertigung von Prof. Dr. Bilal Gökce.

Quelle und Bild: www.uni-wuppertal.de