17 Mai Lasergestützte Schallanalyse: Der Klang der idealen Beschichtung

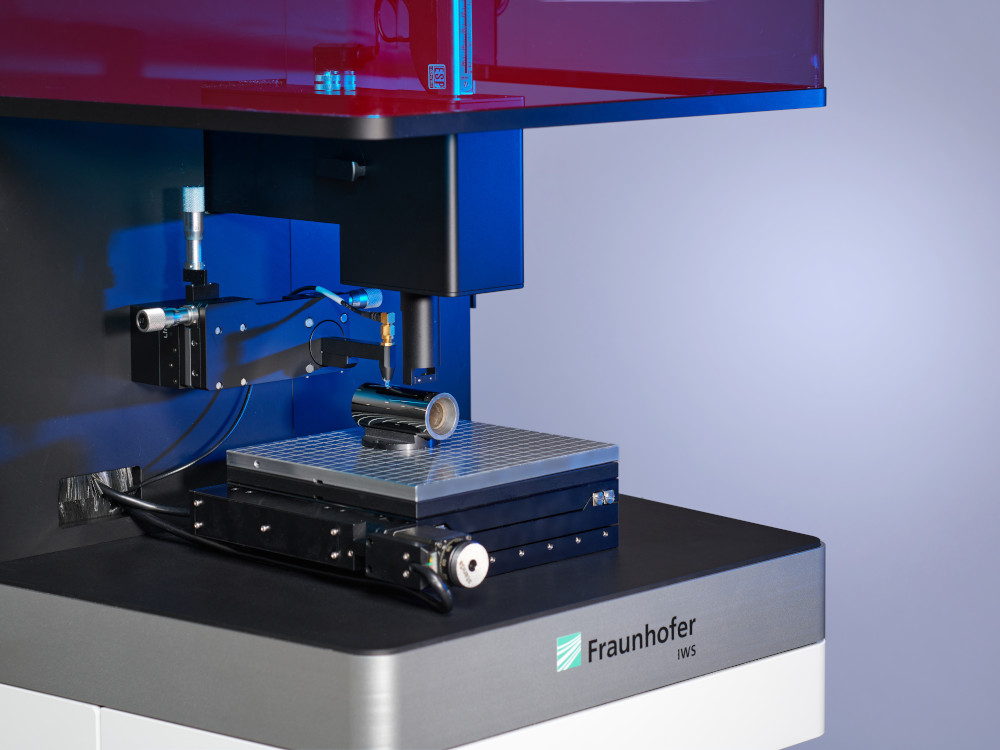

In der Forschung und in einigen Industrielaboren ist die laserinduzierte Oberflächenwellen-Spektroskopie bereits eine erprobte Messtechnologie. Mit LAwave präsentiert das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden die zweite Generation eines bedienungsfreundlichen Messgeräts, das dieser Messtechnik in die industrielle Praxis zum Durchbruch verhelfen soll.

Schichten und Oberflächen zerstörungsfrei messen

Die Software mit intuitiver Benutzeroberfläche steuert die Messung und ermöglicht eine reproduzierbare und automatisierte Auswertung anhand eines definierbaren Messrezepts. Bild: Jürgen Jeibmann/Fraunhofer IWS

„Diese Technologie ermöglicht es uns, Schichten und Oberflächen zerstörungsfrei, schnell und sehr genau zu untersuchen“, erklärt Projektleiter Dr. Stefan Makowski, der am Fraunhofer IWS die Gruppe für Schichtcharakterisierung leitet. „Mit LAwave gehen wir nun den Schritt zur Anwendung in der Industrie.“ Konkrete Felder finden sich beispielsweise im Automobilbau, in der Oberflächenbeschichtung und in der Mikroelektronik. So kann die Oberflächenwellen-Spektroskopie zum Beispiel Risse und Poren an thermisch gespritzten Oberflächen bewerten, ohne das Bauteil zu zerstören, wie es bei der herkömmlichen Querschliffuntersuchung üblich ist. In der Halbleiterindustrie lässt sich der Abtrag von Störschichten auf Siliziumoberflächen untersuchen. Auch für die Qualitätskontrolle von PVD-Schichten, wie beispielsweise verschleißfeste und reibungsmindernde Schichten aus diamantähnlichem Kohlenstoff auf Motorradketten und Motorenkomponenten, eignet sich die LAwave-Technologie.

Potenzial für Umwelt und Gesundheit

Großes Potenzial für den Schutz von Umwelt und Gesundheit sehen die Forschenden für LAwave-gestützte Analyse von Bremsscheiben der neuesten Generationen: Die Fahrzeugindustrie geht schrittweise dazu über, die Stahlscheiben mit speziellen Schichten aus Hartmetall, Keramik oder anderen Materialien zu überziehen, um Abrieb und Korrosion zu mindern. Einerseits soll dies dafür sorgen, dass Kraftfahrzeuge und Motorräder die immer strengeren Feinstaubgrenzwerte im EU-Raum erfüllen. Anderseits beugen die Hersteller damit einem ungewollten Folgeeffekt des Umstiegs auf Elektroantriebe vor: Elektrische Fahrzeuge setzen oft nur die Motorbremse ein, um per Rekuperation ihre Batterien wieder aufzuladen. Die herkömmlichen Radbremsen nutzen sie seltener – und diese rosten dadurch schneller. Beide Probleme lassen sich durch die erwähnten Zusatzschichten stark mindern, allerdings noch nicht zerstörungsfrei prüfen. Dabei soll LAwave helfen.

Anwenderfreundlich und fortlaufend verbessert

Frühe Anlagen dieser Art erforderten eine komplizierte Auswertung und wurden meist nur von Spezialisten bedient. In den letzten 20 Jahren fanden sie vor allem für Forschungsprojekte in Universitäten und außeruniversitären Instituten ihre Anwendung. Doch seither hat das Fraunhofer IWS die Technik und Software stetig weiterentwickelt, verbessert und das Design gemeinsam mit Partnern bedienungsfreundlicher gestaltet. Dazu trug eine Kooperation zwischen dem Fraunhofer IWS und der Professur für Technisches Design an der Technischen Universität Dresden (TUD) bei.

Das Fraunhofer IWS entwickelt nach eigenen Angaben aktuell weitere technologische Verbesserungen. Beispielsweise soll künstliche Intelligenz die Analysequalität noch einmal deutlich verbessern. Außerdem soll ein mobiler LAwave-Messkopf entwickelt werden. Er soll die Oberflächenanalyse innenbeschichteter Rohre oder Walzen sowie anderer besonders schwerer, großer oder komplex geformter Maschinenkomponenten ermöglichen, die sich nicht in ein Standgerät einspannen lassen.

Quelle: www.iws.fraunhofer.de

Bild: Jürgen Jeibmann/Fraunhofer IWS