15 Jun Laser fügen leichte Sandwichstrukturen

Moderner Leichtbau hilft in der Fahrzeug- und Luftfahrttechnik, Kraftstoff und Material zu sparen und die Umwelt zu entlasten. Forschende des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS haben einen Weg gefunden, die Technologie auf die Konstruktion von Schiffsaufbauten, Eisenbahnen und Fabrikhallen zu übertragen. Dafür verschweißen sie mit Lasern filigrane Hohlkammerstrukturen mit Deckblechen zu leichten Sandwichplatten. Diese Metallstrukturen lassen sich besonders effizient im Rolle-zu-Rolle-Verfahren des Fraunhofer IWS produzieren.

Nach Ansicht von Andrea Berger, Forscherin am Fraunhofer IWS, ist es mittels laserbasierter Sandwichplattierung möglich, Leichtbauplatten und -profile deutlich schneller und kostengünstiger herzustellen als etwa mit dem Strangpressen. Zudem, so Berger, komme das neue Verfahren ohne Klebstoffe und andere Zusatzmaterialien aus: „Dies erleichtert das Recycling der damit produzierten Leichtbaustrukturen.«

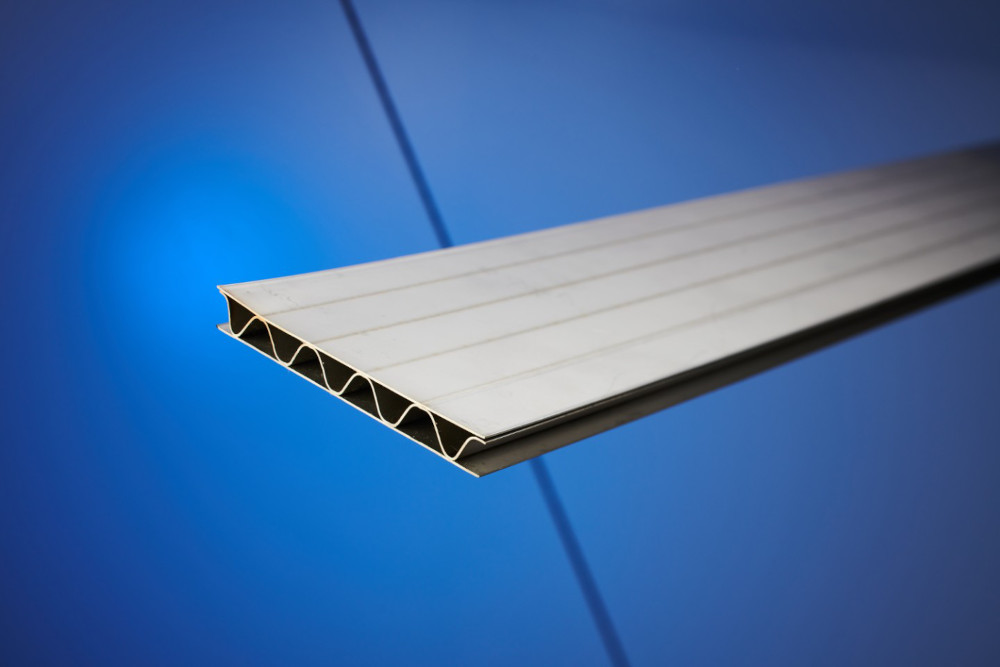

Die Sandwichplatten sind trotz ihres bedeutend geringeren Gewichts im Vergleich zu massivem Stahl belastbar genug für Zwischenwände und -decken in Fahrzeugen, Flugzeugen oder Hallen. Solche Platten und Profile bestehen aus waben-, trapez-, steg- oder kugelartigen Hohlkammerstrukturen. Typische Ausgangsmaterialien sind dünner Stahl, Aluminium oder Kunststoffe; auf die Innenstrukturen schweißen oder kleben die Hersteller beidseitig dünne Bleche.

Forschende am Fraunhofer IWS haben ein Verfahren entwickelt, um Leichtbauplatten und -profile deutlich schneller sowie kostengünstiger herzustellen als mit herkömmlichen Methoden. Es kommt ohne Klebstoffe oder andere Zusatzmaterialien aus und soll auch das Recycling erleichtern. Bild: Jürgen Jeibmann, Fraunhofer IWS

Weniger Energiebedarf, vereinfachtes Recycling

Solche besonders leichten Platten lassen sich im rollenden Verfahren in einem Durchlauf herstellen. Im Vergleich zu klassischen Methoden, wie dem Strangpressen bei hohen Temperaturen, spart das Laserschweißen viel Energie, da das energiereiche Licht die Metalloberflächen nur hauchdünn lokal aufschmelzen muss. Auch eignet es sich für die preisgünstige Massenproduktion. Schon der Laborprototyp kommt auf ein hohes Fertigungstempo. Zum industriellen Maßstab weiterentwickelt, könnten derartige Anlagen mehr als zehn laufende Meter Leichtbaublech pro Minute schaffen, schätzt Berger. Zudem ließen sich solche Maschinen schnell auf neue Profil- oder Plattenstrukturen umrüsten.

Marko Seifert, Abteilungsleiter Wärmebehandeln und Plattieren am Fraunhofer IWS, sieht als mögliche frühe Anwender des neuen Verfahrens unter anderem Zulieferbetriebe für Werften und Fahrzeugbauer. Erste Einsatzszenarien könnten leichte Treppen oder auch Schiffszwischenwände sein, in denen sich dank der hohlen Innenstrukturen der Platten zum Beispiel Stromkabel unsichtbar verlegen lassen. Auch für Lkw-Anhänger und den Hallenbau könnte sich die neue Technologie rasch durchsetzen. Für die nächsten Schritte suchen die Fraunhofer-Forschenden nach Partnern, um die Idee in die Anwendung zu bringen.

Sandwich-Metallstrukturen lassen sich besonders effizient im Rolle-zu-Rolle-Verfahren. produzieren; damit eröffnen sich neue Leichtbauperspektiven. Bild: Jürgen Jeibmann, Fraunhofer IWS

Klassisches Strangpressen stößt an Grenzen

Ausgangspunkt für das neue Laser-Walz-Verfahren war eine Herausforderung, mit der ein großes Waggonbau-Unternehmen an das Fraunhofer IWS herangetreten war: Der Konzern verwendete zwar bereits Leichtbauprofile aus Aluminium für seine Fahrzeugtechnik. Das verwendete Strangpressverfahren ermöglichte aber keine beliebig dünnen Innenstege. Etwa 1,5 mm galten hier als technologisch bedingte Untergrenze. Dem stand und steht der Wunsch gegenüber, möglichst viel Material und Gewicht zu sparen beziehungsweise filigrane Innenstrukturen zu verwenden.

Die Forschenden des Fraunhofer IWS lösten diese Herausforderung mit einer Laserschweiß-Walzanlage. Durch diese Anlage führen sie eine flexible Kernlage aus sehr leichten Innenstrukturen zwischen zwei Walzen, über die sich je ein Deckblech oben und unten abrollt. Dabei zielen Scanner-gesteuerte Laser schräg von beiden Seiten in die dünne Spalte zwischen Kernlage und Deckblech. Dort erhitzen sie die Metalloberflächen punktgenau. Dabei entstehen lokal – abhängig vom gewählten Blechmaterial – Temperaturen zwischen 660 und über 1400 °C. Die Walzen pressen dann die leicht aufgeschmolzenen Oberflächen von Kernlage und Decke so fest zusammen, dass sie sich dauerhaft verbinden.

Per Laser-Sandwichplattierung lassen sich wenige Zehntelmillimeter dünne, stabile Strukturen erzeugen. Dies entschärft zum Beispiel das Dilemma beim Waggonbau. Da das Laserwalzplattieren preiswerte Leichtbaulösungen aus purem, hitzeresistentem Stahl ermöglicht, lassen sich derartige Platten auch überall dort verbauen, wo viele konventionelle Leichtbaukonstruktionen aus Brandschutzgründen bisher tabu waren – zum Beispiel an bestimmten Stellen im Schiffbau. Solch ein breiterer Leichtbaueinsatz wiederum reduziert den Materialverbrauch in der Zulieferindustrie, kann das Gewicht von Fahrzeugen, Flugzeugen und Schiffen senken und so helfen fossile Brennstoffe oder Strom zu sparen. Ein weiterer ökologischer Nutzen ergibt sich am Ende des Bauteillebenszyklus: Lasergefügte Sandwichplatten enthalten weder Klebstoff noch Lötmittel oder andere Fremdstoffe, die später in Recyclinganlagen mühsam wieder getrennt werden müssten.

Laserbasierte Sandwichplattierung: Die Anlage befördert eine flexible Bahn aus hohlen metallischen Innenstrukturen zwischen zwei Walzen, welche die untere sowie die obere Blechdeckschicht abrollen. In den hauchdünnen Spalt zwischen Innenstrukturbahn und Deckblech zielen zwei Laser und schmelzen die Oberflächen der Metallschichten auf. Die Walzen pressen Bleche und Innenstrukturen zusammen; die Metallschmelze erstarrt und fixiert beide dauerhaft miteinander. Bild: Jürgen Jeibmann, Fraunhofer IWS

Quelle: www.iws.fraunhofer.de

Bild: Jürgen Jeibmann, Fraunhofer IWS