09 Mai Stahlteile im XXL-Format aus dem 3-D-Drucker

XXL-Bauteile additiv fertigen: Forschungsinstitute und Unternehmen aus Niedersachsen haben gemeinsam einen 3-D-Drucker im Großformat entwickelt, der tonnenschwere Stahlbauteile herstellen und in der Fertigung Ressourcen einsparen kann.

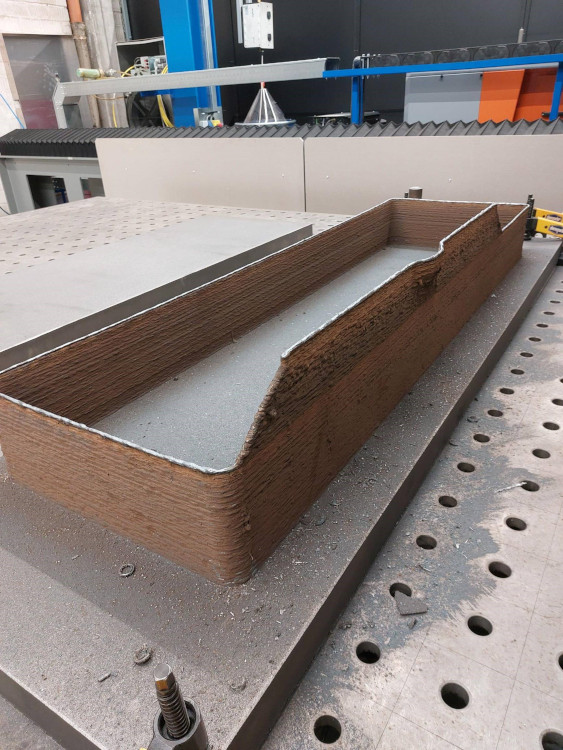

Ein 3-D-Drucker mit einem Bauraum von 3 m x 4,5 m, der als Prototyp zu Forschungs- und Entwicklungszwecken zum Einsatz kommt, steht beim Schiffsgetriebehersteller Reintjes in Hameln. Dieser Prototyp entstand im Rahmen des Verbundvorhabens ‚XXL3DDruck: Energie- und ressourceneffiziente Herstellung großskaliger Produkte durch additive Fertigung am Beispiel von Schiffgetriebegehäusen‘, in dem Wissenschaftler des Laser Zentrum Hannover (LZH) gemeinsam mit Partnern eine ressourcenschonendere Herstellung von XXL-Bauteilen erprobten. Schiffgetriebegehäuse mit einer Masse von bis zu drei Tonnen wurden nach Angaben der Projektpartner durch ein laserunterstütztes Lichtbogenverfahren Schicht für Schicht gefertigt. Dieses leistungsfähige, additive Prozessverfahren für Metalle erzielt einen hohen Massedurchsatz. Der Drucker ermöglicht dem Konsortium zufolge damit den Auftrag von bis zu 3,2 Kilogramm Stahl pro Stunde.

Mit dem laserunterstützten Lichtbogenauftragschweißen können tonnenschwere Stahlbauteile wie dieses (Abmessungen etwa 1500 mm x 400 mm) Schicht für Schicht gefertigt werden. Bild: Reintjes

Mit dem Verfahren soll der Einsatz von Material und Energie gegenüber herkömmlichen Fertigungsverfahren verringert werden: Für die Bauteile von Schiffsgetriebegehäusen werden nämlich klassischerweise individuelle Gussformen angefertigt. Dieser Arbeitsschritt entfällt bei der Additiven Fertigung. Material und Gewicht soll sich auch dadurch einsparen lassen, dass Bauteile neu und anders konstruiert werden können – beispielsweise mit Hohlwänden. Auch andere individuelle Bauteil- und kundenspezifische Designansprüche können mit dem laserunterstützten Lichtbogenauftragschweißen umgesetzt werden, erklären die Projektpartner.

Ressourcenschonung auch im Schiffsbetrieb

Der XXL-Druck schont die Ressourcen aber nicht nur bei der Herstellung, sondern auch später im Betrieb des Schiffes – wenn weniger Material verbaut wird, muss das Schiff weniger Masse beschleunigen und benötigt somit auch weniger Treibstoff.

Als Demonstrator dient ein Teil eines Schiffsgetriebegehäuses, das aktuell noch gefertigt wird. Durch die Additive Fertigung möchten die Projektbeteiligten das Gewicht eines Schiffsgetriebegehäuses um mehrere Tonnen verringern. Langfristiges Ziel für die Produktion ist es, die Fertigungs- und Beschaffungszeit zu reduzieren sowie Rohstoffe, wie Stahl, durch verringerten Materialeinsatz bei jedem Gehäuse einzusparen.

Projektpartner

Die Projektleitung lag bei Reintjes. Das LZH war für die Entwicklung der Prozesstechnik verantwortlich. Eilhauer Maschinenbau übernahm den Anlagenbau des 3-D-Druckers. Tewiss – Technik und Wissen zeichnete für den Bau des Druckkopfes und die Steuerung des Druckers verantwortlich. Das IPH – Institut für Integrierte Produktion Hannover hat eine Inline-Messtechnik zur Prozessüberwachung entwickelt. Gefördert wurde das Verbundvorhaben vom Bundesministerium für Wirtschaft und Klimaschutz.

Quelle und Bild: www.lzh.de