28 Dez Programmierbare Laserstrahlen für Energie- und Ressourceneffizienz

Neue Freiheiten eröffnen sich in der Lasermaterialbearbeitung: Mit einem Flüssigkristallmodulator lässt sich das Strahlprofil eines Lasers zeitlich hochaufgelöst frei programmieren und sogar in identische Kopien aufteilen. Zusammen mit einer Inline-Prozessüberwachung und einer intelligenten Steuerung soll damit eine Null-Fehler-Produktion möglicht werden.

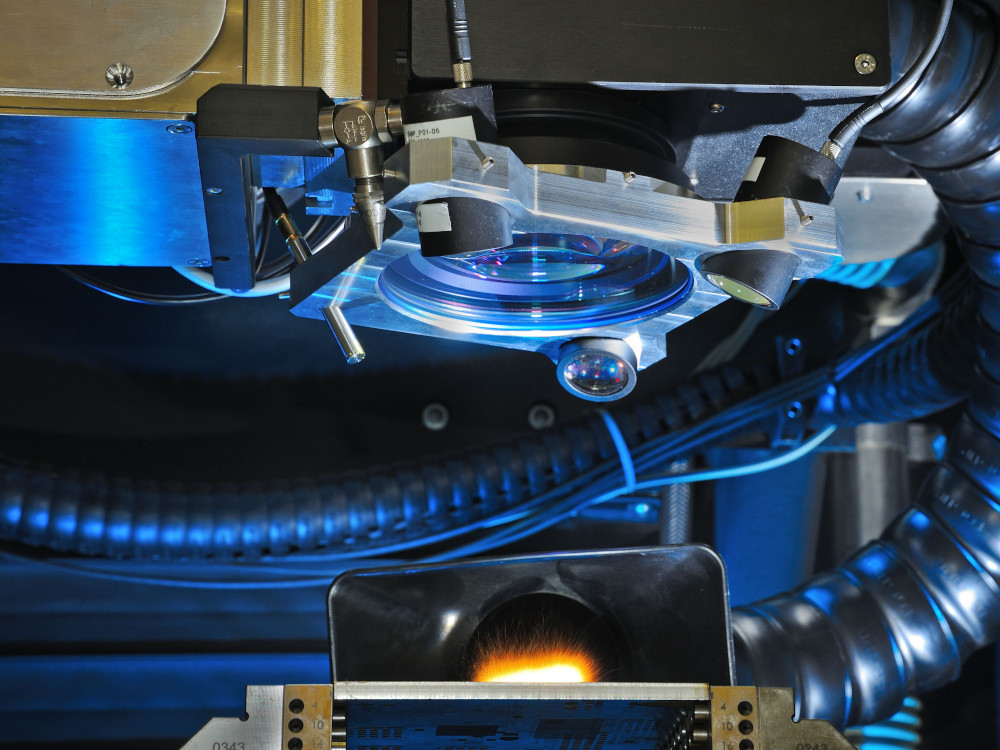

Das Fraunhofer-Institut für Lasertechnik ILT verfügt für die Umsetzung dieser Technologie über verschiedene Ultrakurzpulslaser und neue Hochleistungs-Flüssigkristall-Modulatoren zur Strahlformung bei der Lasermaterialbearbeitung. Diese Modulatoren vertragen bis zu 150 Watt Laserleistung. Im EU-Projekt ‚Metamorpha – Made-to-measure micromachining with laser beams tailored in amplitude and phase‘ werden zwei von ihnen in einem Optikmodul zusammengeschaltet. Das Modul kann ein Strahlprofil einzeln oder als Multistrahl formen und ist mit verschiedenen Bearbeitungsanlagen kompatibel, zum Beispiel 3-Achs-, 5-Achs- und Dreh- oder Rolle-zu-Rolle-Maschinen.

Mit maschinellem Lernen zur Null-Fehler-Produktion

Ein großer Vorteil der Flüssigkristallmodulatoren ist ihre Fähigkeit, das Strahlwerkzeug mehr als 60-mal in der Sekunde zu verändern. Der Bearbeitungsprozess soll sich damit optimieren oder auch ein Prozesswechsel in einem geschlossenen Regelkreis durchführen lassen. Dafür wird der Prozess kontinuierlich überwacht und mit einer intelligenten Steuerung geregelt. Optimiert werden Prozessparameter und -strategie über maschinelles Lernen, wodurch letztlich eine Fertigung mit 100 % Gutteilen ermöglicht werden soll. Nach einer entsprechenden Lernphase lassen sich so Prozesse auch simulieren und Prozessparameter vordefinieren.

Industrielle Ziele

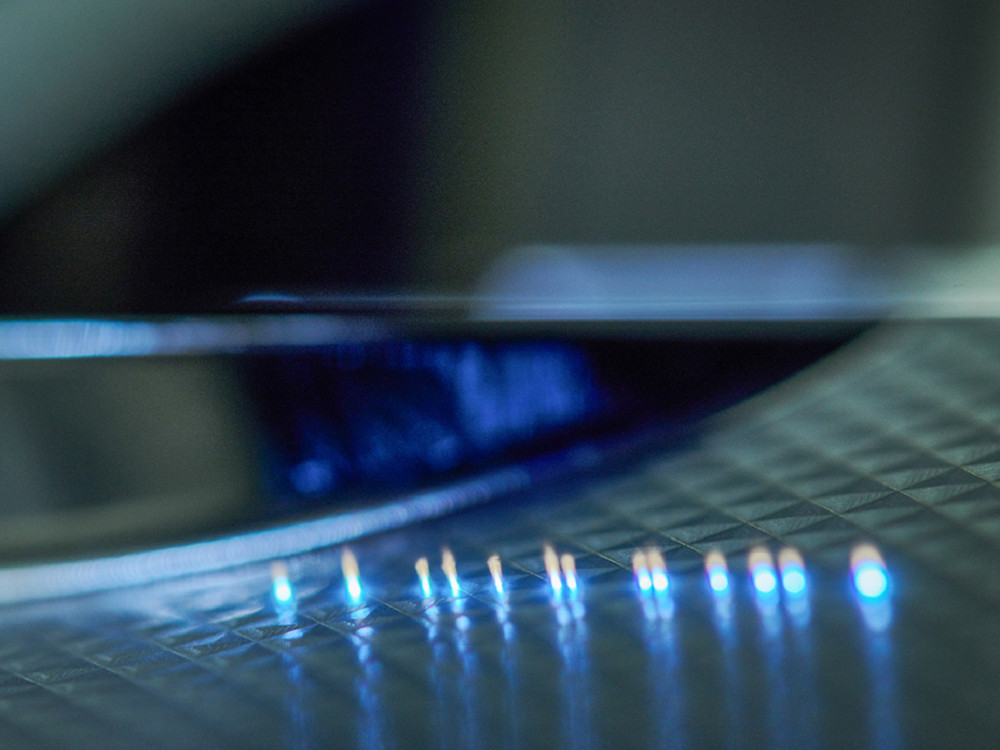

Im Projekt Metamorpha wird die dynamische Strahlformung für industrielle Anwendungen optimiert. Bild: Fraunhofer ILT

Das Hauptziel des Projekts sind laut den Fraunhofer-Forschern umfangreiche Einsparungen von Energie und die ressourceneffiziente Produktion, was beispielsweise für die drei Industriepartner Ceratizit, Thyssenkrupp und Philips von Interesse ist. Sie alle haben Prozesse, für die der geplante laserbasierte Fertigungsansatz einen Fortschritt hin zu einer nachhaltigen, wirtschaftlichen Produktion bedeuten würde.

Bei Thyssenkrupp soll der Laser Prägewalzen strukturieren. Diese werden heute über Funkenerosion bearbeitet. Dafür fallen über 10 GWh pro Jahr an. Der Laser soll davon 90 % sparen und darüber hinaus durch präzise Restrukturierung von verschlissenen Oberflächen eine zehnfach längere Lebensdauer der Prägewalzen erreichen. Bei Ceratizit geht es darum, Hartmetallstempel und Prägestempel zu fertigen und verschlissene Werkzeuge wiederaufzubereiten. Mit einer photonischen Prozesskette soll das schneller und sparsamer geschehen. Philips will in diesem Projekt die Herstellung eines Produkts aus dem Consumer-Bereich durch einen universellen Laserbearbeitungskopf stark vereinfachen.

Das Projekt startete am 1. September 2022 und wird mit einer Laufzeit von vier Jahren von der Europäischen Union gefördert. Die Projektpartner sind das Fraunhofer-Institut für Lasertechnik ILT (Koordinator), die RWTH Aachen, Lasea, die Universitat Politècnica de València, Datapixel, Fentiss, Arditec, Vivid Components Germany, Ceratizit, Thyssenkrupp Steel Europe und Philips Consumer Lifestyle.

Quelle: www.ilt.fraunhofer.de

Bild: Fraunhofer ILT / Volker Lannert