06 Sep. Dynamische Strahlformung für industrielle High-Power-UKP-Prozesse

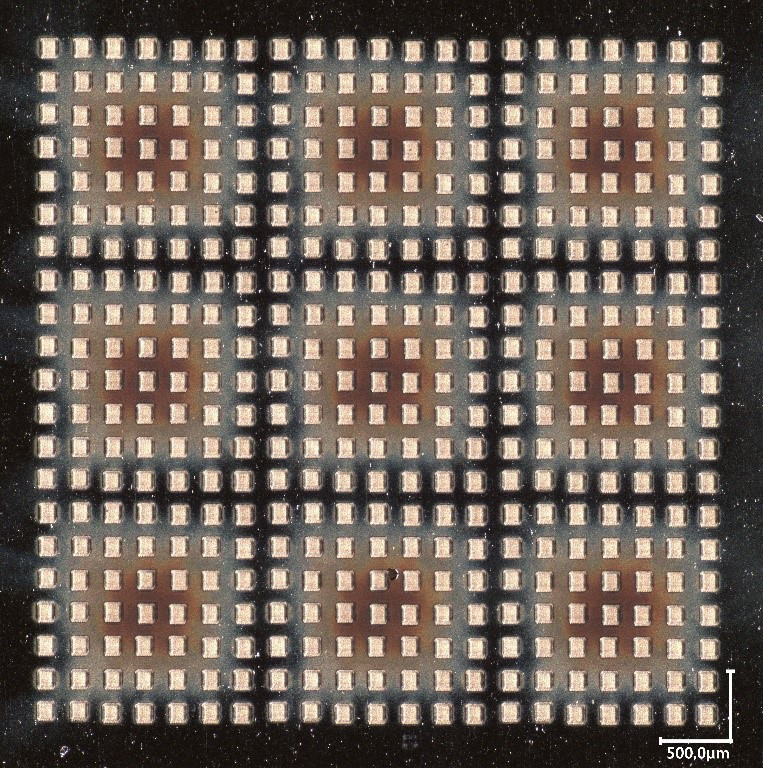

Um die Wirtschaftlichkeit von Bearbeitungsprozessen mit ultrakurz gepulster Laserstrahlung (UKP) weiter zu steigern, wurden inzwischen Systeme mit mehr als 100 Watt entwickelt, sodass eine Skalierung der Prozesse zu höheren Geschwindigkeiten und niedrigeren Stückkosten möglich wird. Eine populäre Lösung für große Laserleistungen ist dabei die Aufteilung der hochenergetischen Strahlung in viele Einzelstrahlen. Dieser Ansatz wird insbesondere bei der flächigen Lasermaterialbearbeitung oder auch bei periodischen Mustern wie Filtern bereits industriell eingesetzt.

Strahlbündel: zwei Techniken, ein Ziel

Um aus einem einfallenden Strahl ein parallelisiertes Strahlbündel aus Teilstrahlen zu erzeugen, werden Phasenmasken genutzt. Das funktioniert entweder dynamisch mit Spatial-Light-Modulatoren (SLM) oder statisch mit diffraktiven optischen Elementen (DOE) aus Glas. SLM können das Phasenmuster und damit auch die Strahlmatrix dynamisch ändern, die statischen DOE halten dafür größere mittlere Leistungen aus.

Besonders für Fertigungsprozesse mittels UKP-Laserstrahlung bieten sich die SLM an, da sich die Strahleigenschaften anpassen und maßschneidern lassen. Das betrifft sowohl das Strahlprofil als auch die Anordnung der Einzelstrahlen. In der Serienfertigung sind SLM vorteilhaft, wenn im Prozess Strahlmuster dynamisch verändert werden müssen. Sind die Strahlparameter bekannt und statisch, dann sind DOE die bessere Wahl.

Joint Application Lab: SLM gemeinsam verbessert

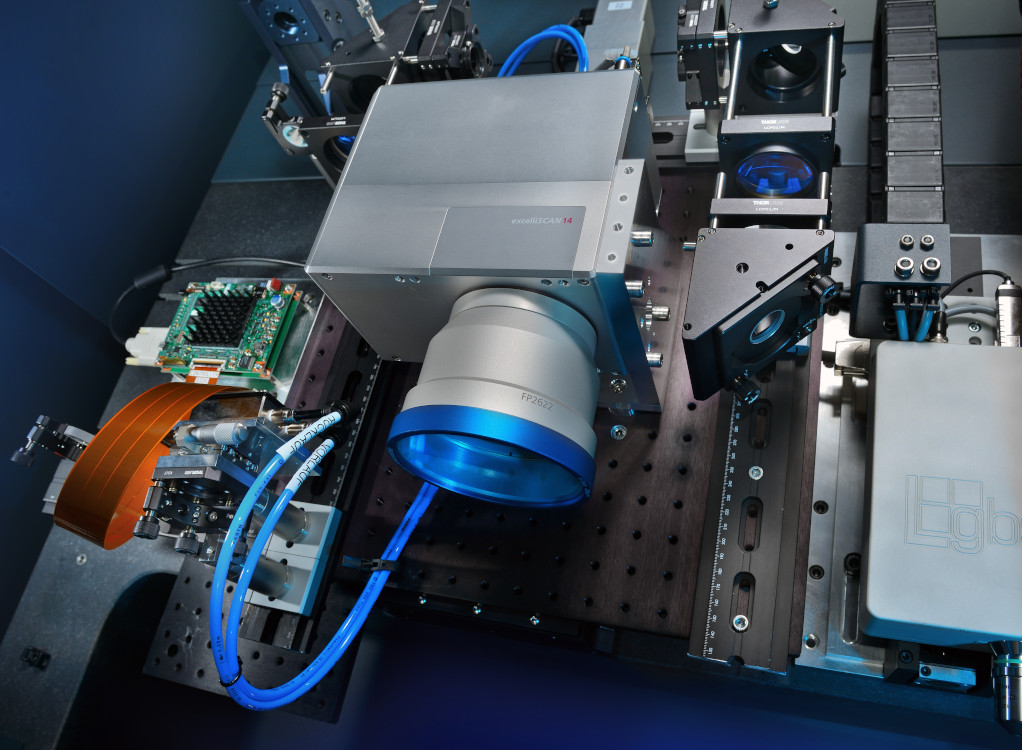

Zusammen mit dem SLM-Hersteller Hamamatsu wurde am Fraunhofer-Institut für Lasertechnik ILT ein Joint Application Lab eingerichtet. Dort wurde gemeinschaftlich ein industrieller Bearbeitungskopf entwickelt, der Lasermaterialbearbeitung mit maßgeschneiderter, dynamischer Strahlformung und großen mittleren Leistungen für unterschiedlichste Anwendungsbereiche ermöglichen soll.

Hochskalierte Multistrahltechnik: Der Laserstrahl wird für den UKP-Laserprozess in mehreren Bündeln auf dem Werkstück verteilt. Bild: Fraunhofer ILT

Im scannerbasierten Prozesskopf ist der neue Hochleistungs-SLM von Hamamatsu integriert. Der Kopf befindet sich in einer 3-Achs-Maschine zusammen mit einem 150-W-UKP-Laser. Der SLM wurde auf hohe Durchschnittsleistungen optimiert und wird nach Angaben des Herstellers derzeit in den Markt eingeführt. Im Labor wird das System mit dem neuen SLM seit Mai 2022 für verschiedene Prozesse eingesetzt. Dabei wurde der Flächen- und Volumenabtrag mit verschiedenen Strahlprofilen und Fokusdurchmessern untersucht. Mit dem flexiblen Flüssigkeitsmodulator entfällt der Aufwand eines Werkzeugwechsels.

Optimierte Wärmeverteilung simuliert

Bei der Umsetzung von großen mittleren Laserleistungen und der Skalierung von UKP-Prozessen ist die Wärmeverteilung im Werkstück von zunehmender Bedeutung. Mit Unterstützung durch das Lehr- und Forschungsgebiet für Nichtlineare Dynamik der Laser-Fertigungsverfahren NLD der RWTH Aachen University können am Fraunhofer ILT die Prozesse komplett simuliert werden. So kann die Energieverteilung und damit der Wärmeeintrag innerhalb einer parallelisierten Strahlverteilung optimiert werden.

Im Joint Application Lab unterstützt das Fraunhofer ILT seine Kunden bei der Entwicklung von Fertigungsprozessen. Darüber hinaus werden das Wissen und die entwickelte Technik auch in neuen Forschungsprojekten eingesetzt. Hamamatsu wurde beim Aufbau des neuen Labors im Rahmen des SIP-Programms von der japanischen Regierung gefördert.

Quelle und Bild: www.ilt.fraunhofer.de

Kooperationspartner: www.hamamatsu.com