02 Nov. Intelligente Bahnsensorik: KI, 5G – und Laser

Predictive Maintenance, die vorausschauende Wartung industrieller Ausrüstung, soll die Stillstandzeiten produzierender Maschinen und Anlagen minimieren. Auch abseits des Shopfloors besteht ein Bedarf an intelligenter Instandhaltung – beispielsweise bei der Bahn. Bei der Integration von Sensorik in bahntechnische Komponenten können additive Methoden helfen.

Defekte Bauteile in Zügen sind häufig die Ursache von Zugverspätungen, den unter Bahnreisenden unbeliebten ‚Verzögerungen im Betriebsablauf‘. Da es weder wirtschaftlich noch ökologisch sinnvoll erscheint, betroffene Komponenten in starren Intervallen zu tauschen, ist es bei DB Systemtechnik in Minden ein Entwicklungsziel, sicherheitsrelevante Funktionen zu überwachen und so der Predictive Maintenance den Weg auf die Schiene zu ebnen.

Schichtweise Fertigung erleichtert die Integration

Gemeinsam mit dem Fraunhofer ILT und weiteren Partnern arbeitet man im Projekt ‚Sensetrain‘, um eine gesamtheitliche Lösung zur drahtlosen und kontinuierlichen Zustandsüberwachung sensorintegrierter, additiv gefertigter Bauteile zu finden. Genauer: Man will eine KI-gestützte Sensorik für Kraft, Temperatur und Beschleunigung entwickeln, die einen bevorstehenden Bauteilausfall frühzeitig erkennt und den Servicebedarf per 5G-Mobilfuk an das SAP-System der Deutschen Bahn meldet.

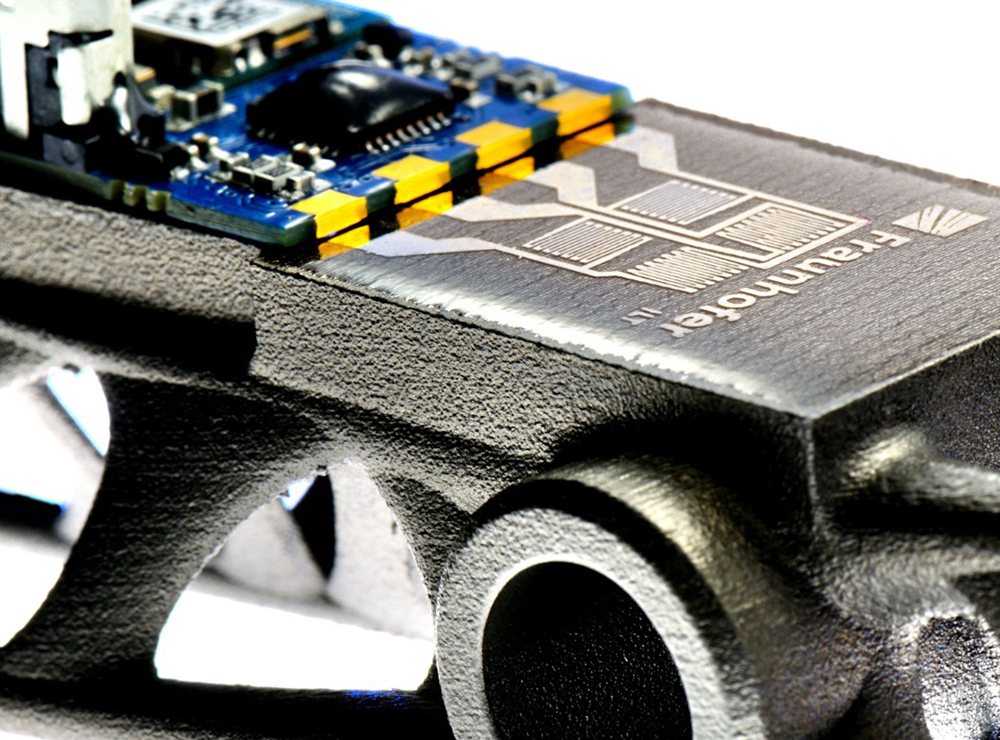

Im Rahmen des Projekts kommt das additive LPBF-Verfahren (Laser Powder Bed Fusion) zum Einsatz. Sein Vorteil: Der Komponentenaufbau Schicht für Schicht macht es möglich, die Sensorelektronik während des 3-D-Drucks in metallische Bauteile zu integrieren. Später, vernetzt und kontrolliert von einer Künstlichen Intelligenz, soll das fertige System selbst signalisieren, wenn ein Austausch oder eine Reparatur notwendig wird.

Datenbasis für die KI generieren

Eine weitere Herausforderung des Projekts ist die Künstliche Intelligenz – genauer: die Datenbasis, welche die KI erfordert. Ein bewährtes Vorgehen wäre es, die Daten direkt an den zu kontrollierenden Systemen im Alltagsbetrieb zu generieren. Um dies zu umgehen, nutzt man zunächst das TrainLab der Bahn, um die Sensorik unter realitätsnahen Bedingungen zu testen und Daten zum Trainieren der KI zu gewinnen. Erst in einem darauffolgenden Schritt ist der Testeinsatz im Alltagsbetrieb vorgesehen.

Zu den potenziellen Bahnanwendungen zählen Türmechanik, Primär- und Schlingerdämpfer sowie die Radsatzlagerdeckel, welche die Radlagergehäuse abschließen. Radsatzlagerdeckel sind aus Sicht der Instandhaltung kritische Bauteile, denn bei erhöhter Belastung steigt die Temperatur und es droht Verschleiß. In den Deckel integrierte Temperatur- und Beschleunigungssensoren könnten mithilfe von KI Heißläufer und ihre Ursachen frühzeitig erkennen.

Demonstrator auf der Formnext 2021 ausgestellt

Den aktuellen Stand des Sensetrain-Projekts erfahren Interessenten vom 16. bis zum 19. November auf der Formnext 2021 in Frankfurt am Main, am Fraunhofer-Gemeinschaftsstand. Ein Highlight ist ein LPBF-Praxisdemonstrator des ILT, der die Möglichkeiten dieser Technik verdeutlicht.

Quelle und Bild: www.ilt.fraunhofer.de