17 Jan Additive Fertigung durchgängig simulieren

Das pulverbettbasierte Laserstrahlschmelzen (Laser Powder Bed Fusion, LPBF), das für die Herstellung additiver Bauteile und Werkzeuge eingesetzt wird, bietet kurze Innovationszyklen und hohe Wirtschaftlichkeit. Besonders wichtig für die mechanischen Eigenschaften eines additiv gefertigten Werkstücks ist die Mikrostruktur aus metallischen Körnern. Diese weisen bestimmte Orientierungen, Größen und Formen auf und haben beispielsweise Einfluss auf das Elastizitätsmodul des Werkstoffs oder die Fließspannung – also die Belastung, ab welcher sich das Material plastisch verformt. Bauteile und Werkstücke werden häufig auch aus verschiedenen metallischen Legierungen hergestellt: aus Stählen, Aluminiumlegierungen, Titanlegierungen in unterschiedlichen Zusammensetzungen und Mischungsverhältnissen. Jeder Legierungswerkstoff besitzt andere Eigenschaften und bildet andere Mikrostrukturen aus. Die optimalen Prozessparameter und Materialien wurden bisher experimentell und damit aufwendig bestimmt.

Verschiedene Simulationsmethoden kombiniert

Forschende des Fraunhofer-Instituts für Werkstoffmechanik IWM beschreiten nun einen anderen Weg, indem sie die gesamte Prozesskette simulieren. Dr. Claas Bierwisch, Teamleiter am Fraunhofer IWM, erläutert: „Auf diese Weise reduzieren wir nicht nur die Versuch-Irrtum-Schleifen, sondern können Variationen im Gesamtprozess schnell und effektiv bewerten und unerwünschte Effekte bei der Herstellung beseitigen.“

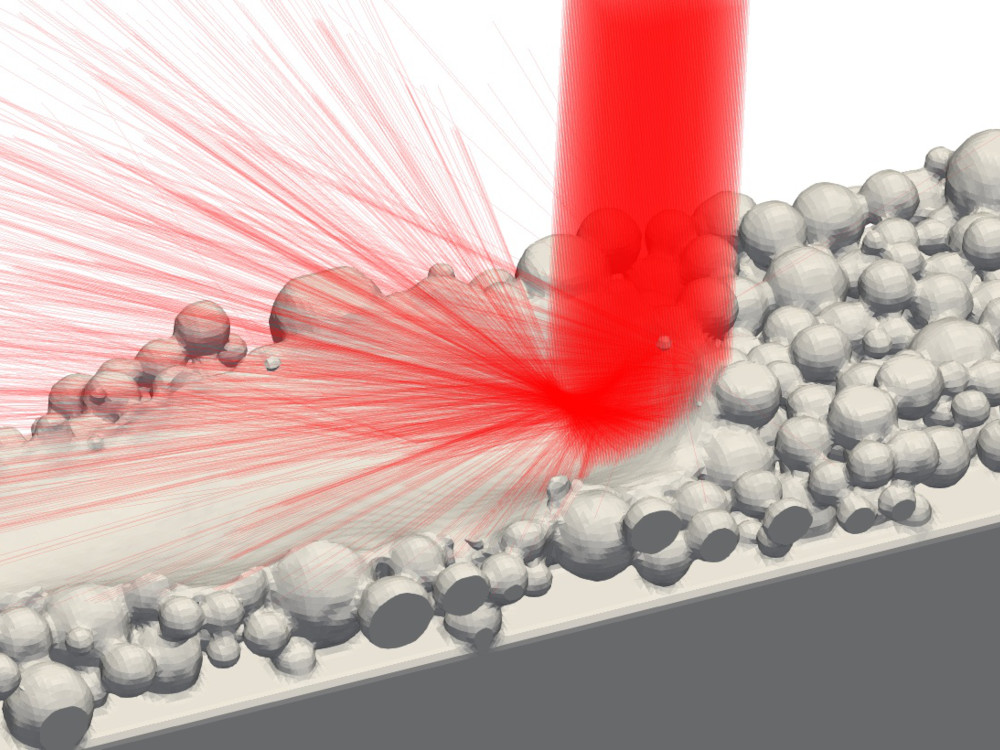

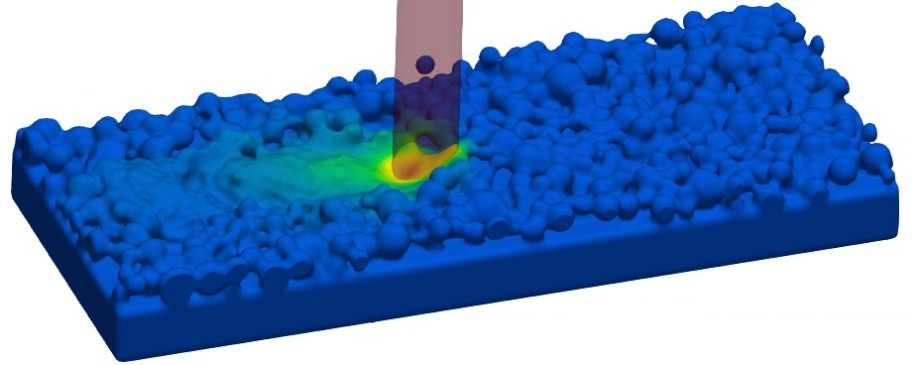

Simulation einer kolumnaren Mikrostruktur im Laserschmelzbad. Bild: Fraunhofer IWM

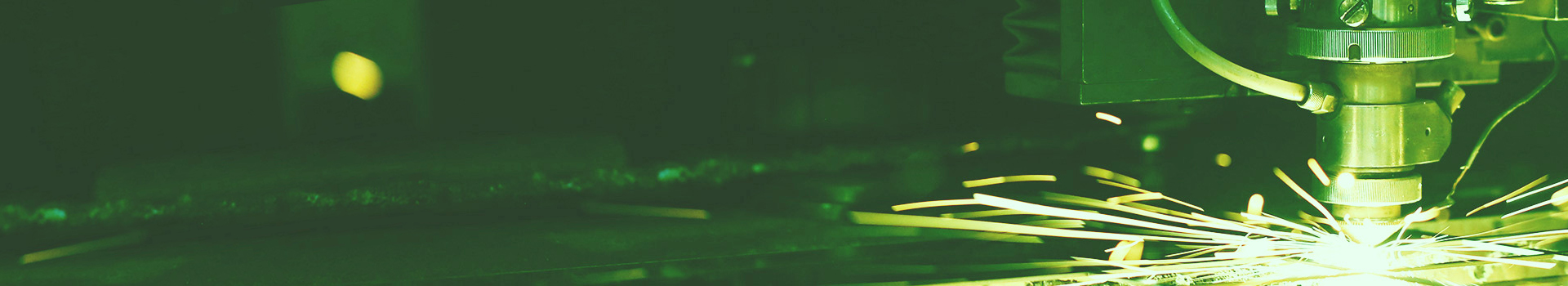

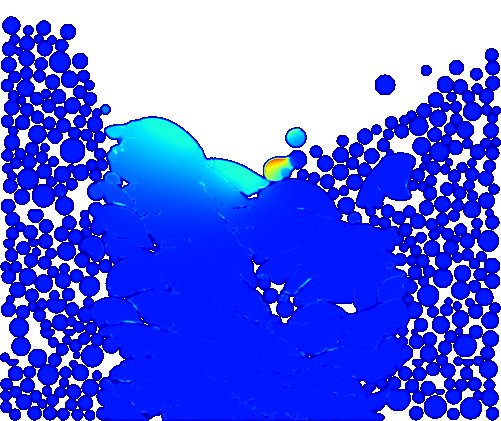

Simulation des LPBF-Prozesses mit Anbindungsfehlern und Restporosität. Bild: Fraunhofer IWM

Die Forschenden haben dazu verschiedene Simulationsmethoden aneinandergehängt. Mit der Diskrete-Elemente-Methode simulieren sie zunächst, wie die einzelnen Pulverpartikel mithilfe eines speziellen Werkzeugs, der Rakel, in den Bauraum eingebracht werden. Die darauffolgende ‚Smoothed Particle Hydrodynamics‘ simuliert das Aufschmelzen der Pulverpartikel – berechnet werden sowohl Laserinteraktion und Wärmetransport als auch die Oberflächenspannungen, die zum Fließen der Schmelze führen. Auch die Schwerkraft und der Rückstoßdruck, der entsteht, wenn das Material verdampft, gehen in die Berechnung mit ein, so die Wissenschaftler.

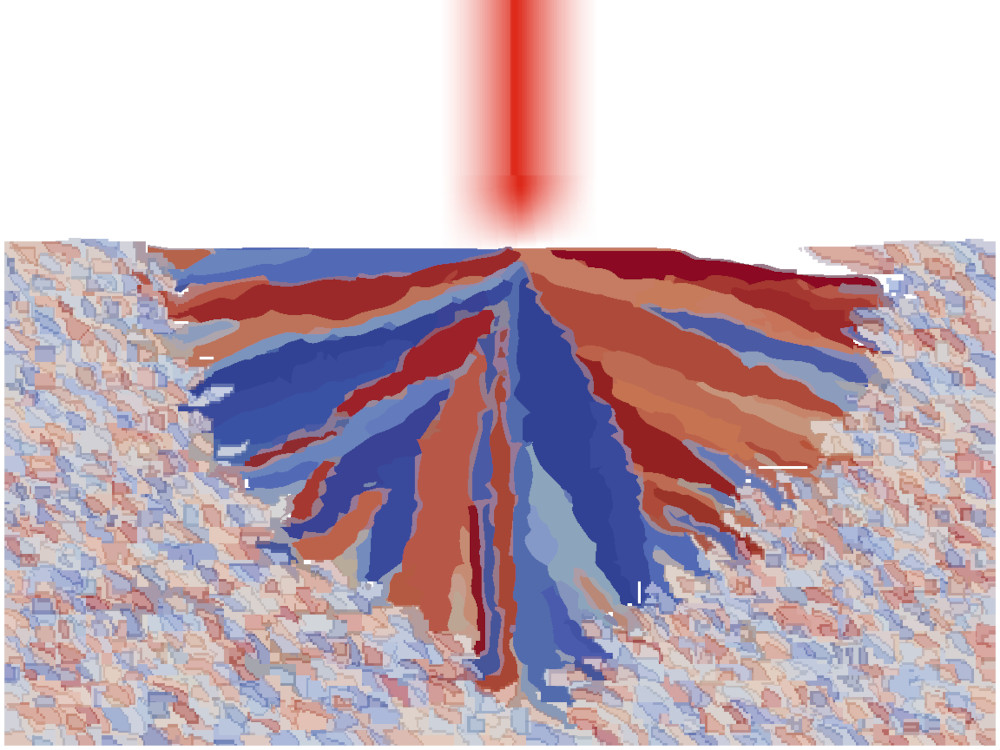

Um die Mikrostruktur zu analysieren, habe man eine weitere Simulationsmethode angekoppelt, einen sogenannten zellulären Automaten, erläutert Bierwisch. Dieser beschreibe, wie die metallischen Körner als Funktion vom Temperaturgradienten wachsen. Denn dort, wo der Laser auf das Pulver trifft, herrschen Temperaturen von bis zu 3000 °C – einige Millimeter davon entfernt ist das Material jedoch schon wieder kühl. Auch bewegt sich der Laser zum Teil mit einer Geschwindigkeit von mehreren Metern pro Sekunde über das Pulverbett. Das Material wird daher äußerst schnell aufgeheizt, kühlt dann allerdings auch innerhalb von Millisekunden wieder ab. Am Ende steht die Finite-Elemente-Simulation: Mit ihr berechnet das Forscherteam Zugversuche in unterschiedliche Richtungen an einem repräsentativen Ausschnitt des Materials, um zu erkennen, wie der Werkstoff auf diese Belastungen reagiert.

Simulation des LPBF-Prozesses mit farbkodiertem Temperaturfeld. Bild: Fraunhofer IWM

Auswirkungen live beobachten

»Während man im Experiment lediglich das Endergebnis untersuchen kann, können wir in der Simulation live zuschauen, was passiert“, betont Bierwisch. „Wir erstellen also eine Prozess-Struktur-Eigenschafts-Beziehung: Erhöhen wir beispielsweise die Laserleistung, ändert sich die Mikrostruktur, was wiederum die Fließspannung des Werkstoffs signifikant beeinflusst. Das hat eine gänzlich andere Qualität als das, was im Experiment möglich ist. Man kann quasi detektivisch Zusammenhänge erkennen.“

Quelle und Bild: www.iwm.fraunhofer.de