05 Dez Faserkoppler kostengünstig in hohen Stückzahlen fertigen

Zu den Schlüsselkomponenten einer optischen Übertragungsstrecke zählen Faserkoppler, welche die Glasfaser mit den Schaltkreisen der Servereinheiten verbinden. Diese komplexen Mikrooptiken zu fertigen ist aufgrund hoher Herstellungskosten bisher wirtschaftlich unattraktiv. Das Fraunhofer-Institut für Produktionstechnologie IPT entwickelte deshalb gemeinsam mit Partnern ein Design für leistungsfähige Faserkoppler aus Glas sowie einen Fertigungsprozess, mit dem sich diese Hochleistungsoptiken in hohen Stückzahlen kostengünstig produzieren lassen.

Im kürzlich abgeschlossenen Forschungsprojekt ‚Efficientlight – Effiziente Faser-PIC-Kopplung mittels Glasumformung auf Wafermaßstab‘ entwickelte die Partner dazu eine kostengünstige, leistungsfähige Kopplung für monomodale Lichtleitfasern und photonisch integrierte Schaltkreise (Photonic Integrated Circuit, PIC). Dafür entwarf das Team einen Faserkoppler, der eine geringe Signaldämpfung und ein fertigungs- und montagefreundliches Design aufweist. Hergestellt werden die Bauteile in einer vollständig neu entwickelten Fertigungskette für deutliche niedrigere Herstellungskosten der Glasfaserkopplungen in hohen Stückzahlen.

Optimiertes Optikdesign und bessere Glasumformung

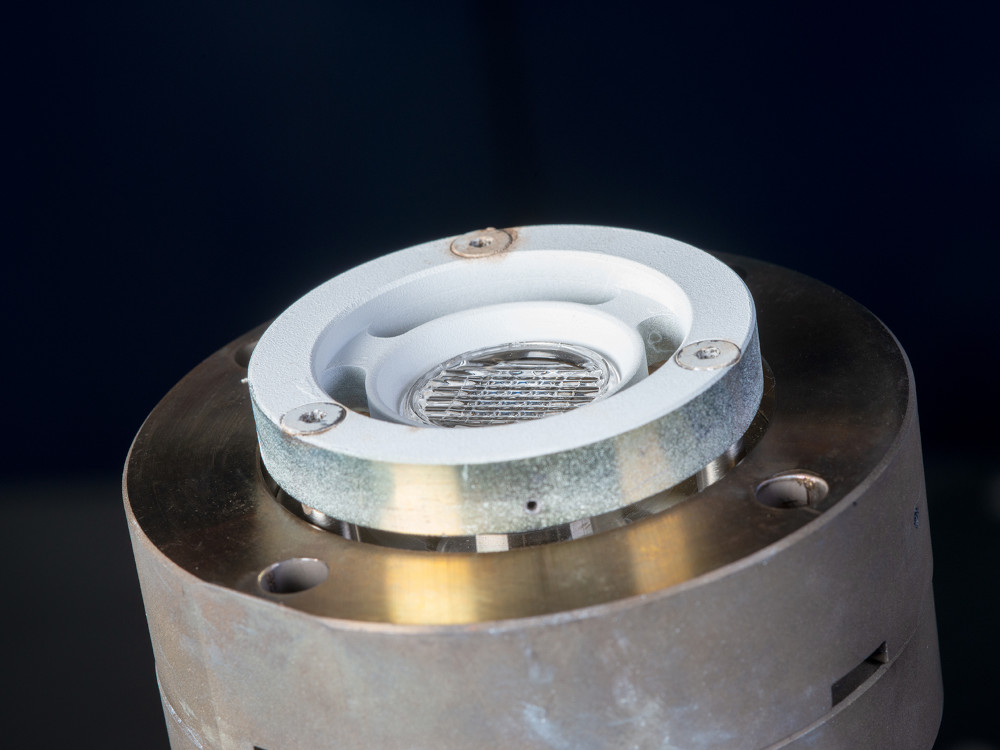

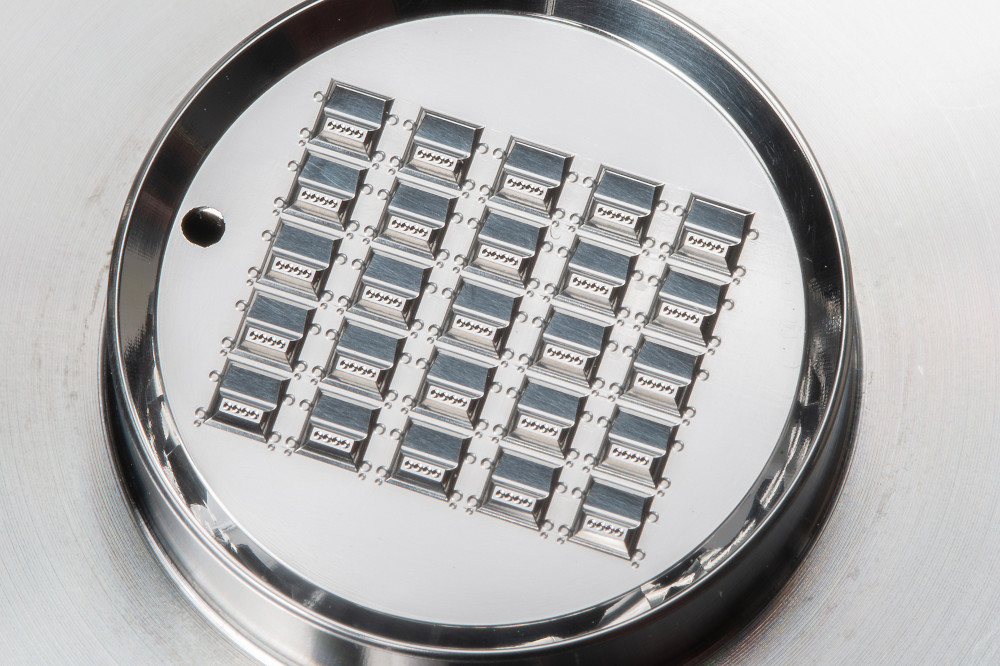

Durch Glasumformung auf Wafer-Level können in einem Arbeitsschritt gleich mehrere Optiken hergestellt werden. Bild: Fraunhofer IPT

Die Forscher legten für die Fertigung der Faserkoppler verschiedene Glasumformtechnologien auf Wafer-Level neu aus, um damit mehrere Optiken in einem Arbeitsschritt zu fertigen. Die Umformung erlaubt zudem die Herstellung komplex geformter Optiken und erweitert die Gestaltungsfreiheiten im Optikdesign. Optimiert wurde das Design der Koppler beispielsweise durch die Integration mehrerer optisch-aktiver Flächen wie Linsen und Spiegel.

Zur Fertigung wurden mehrere Glasumformungsprozesse weiterentwickelt: das Präzisionsblankpressen, bei dem Glasrohlinge direkt in einer Umformanlage erhitzt und abgeformt werden, und das kostengünstigere nicht-isotherme Blankpressen, bei dem das Material vorab außerhalb der Maschine auf die erforderliche Temperatur gebracht wird.

Tests für die Serienfertigung

Um die Serientauglichkeit der Fertigungsprozesse unter Industriebedingungen nachzuweisen, wurden alle Prozesse mit kommerziellen Fertigungsanlagen erprobt. Die gefertigten Optiken wurden montiert und in einer anwendungsnahen Testumgebung mit eigens entwickelten Schaltkreisen getestet. Die Versuche zeigten laut den Forschern durchweg eine hervorragende Qualität der Optiken sowie überzeugende optische Eigenschaften des Faserkopplerdesigns.

Das Präzisionsblankpressen als auch die nicht-isotherme Umformung sollen zukünftig für die kostengünstige Produktion komplexer Mikrooptiken in hoher Stückzahl noch weiterentwickelt werden.

Projektpartner des dreijährige Forschungsprojekts waren die RWTH Aachen, das Fraunhofer IPT, Aixemtec, Aixscale Photonics, GD Optical Competence, Mellanox Technologies und Son-x. Die Förderung erfolgte vom BMBF im Rahmen des Programms ‚Photonikforschung Deutschland‘.

Quelle und Bild: www.ipt.fraunhofer.de