14 Jun Serienproduktion von Autoteilen im 3-D-Druck

In nur drei Jahren entwickelten zwölf Partner aus Industrie und Forschung eine 3-D-Druck-Fertigungslinie für die Automobilindustrie.

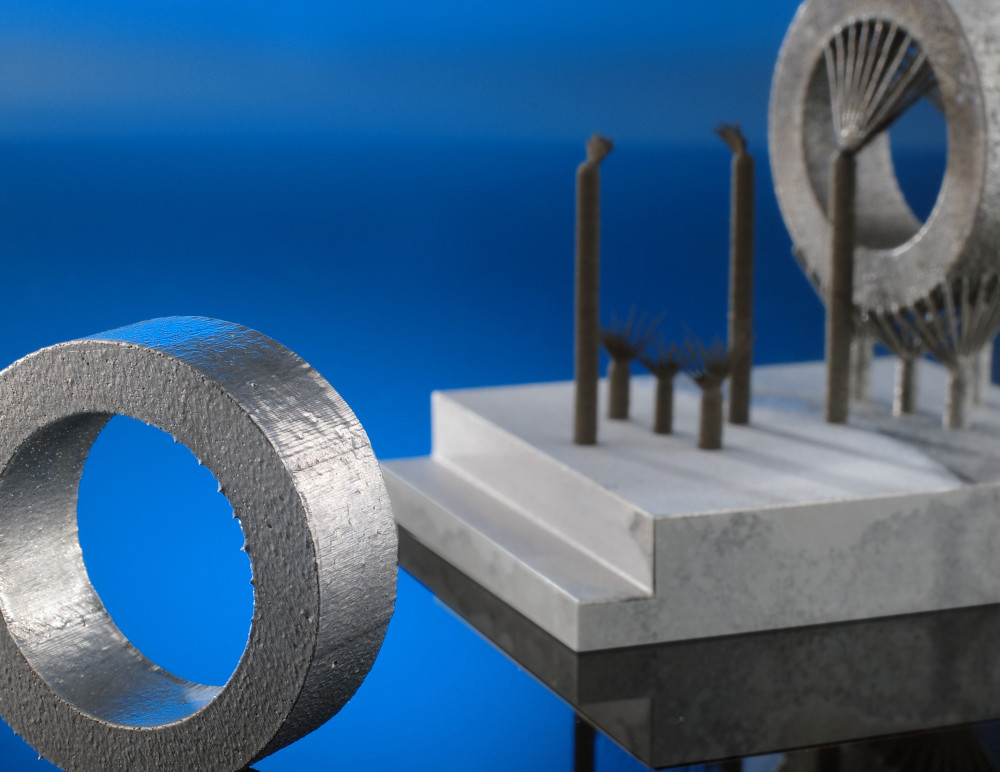

Vor drei Jahren startete das Konsortium IDAM (Industrialization and Digitalization of Additive Manufacturing), bestehend aus KMU, Großunternehmen und Forschungsinstitutionen mit dem gemeinsamen Ziel, den metallischen 3-D-Druck in der automobilen Serienproduktion zu revolutionieren. Gleich an zwei Standorten wurde jeweils eine digital vernetzte, vollautomatisierte 3-D-Druck-Fertigungslinie für die automobile Serienproduktion aufgebaut. Ab sofort können an den Standorten der BMW Group in München sowie bei GKN Powder Metallurgy in Bonn pro Jahr mindestens 50 000 Bauteile in der Gleichteilefertigung und mehr als 10000 Individual- und Ersatzteile mittels 3-D-Druck via Laser-Powder-Bed-Fusion-Verfahren (LPBF) kosteneffizient gefertigt werden. Dank der modularen Auslegung des Blueprints dieser Linie lässt sich die Jahresstückzahl beliebig weiter skalieren.

IDAM hat die digital ver- netzte, vollautomatisierte 3-D-Druck-Fertigungslinie aufgebaut und vollständig in die automobile Serien- produktion integriert. Bild: Fraunhofer ILT

Von der Konzeptskizze zur Fertigungslinie in drei Jahren

2019 gestartet, transferieren heute fahrerlose Transportsysteme (FTS) vollau- tomatisch die mobilen Baukammern der 3-D-Drucker zwischen den Modulen der IDAM-Fertigungslinien. Das Maschinenballett wird von einer zentralen Steuerungseinheit orchestriert, in der auf digitaler Ebene alle Daten der einzelnen Linienmodule zusammenlaufen. Über den so generierten digitalen Zwilling werden zu jedem Zeitpunkt alle relevanten Fertigungsdaten überwacht.

Dazu wurden neue Konzepte zur automatischen Generierung der 3-D-Druck-Baudaten entwickelt. Vollautomatisierte Module transportieren das verarbeitete Metallpulver und bereiten es auf. Zusätzlich erfolgt die automatische Nachbearbeitung der gefertigten Bauteile in eigens konzipierten Stationen. Entlang dieser Linien wurden umfassende Maßnahmen zur Qualitätssicherung implementiert. Zum Beispiel erfolgten beim Laserschmelzprozess die Überwachung und eine Qualitätssicherung der Fertigteile mittels Sensorik.

Enge Kooperation für den Erfolg

Die Implementierung der Linien erforderte interdisziplinäres Know-how. Damit ließen sich einerseits die Digitalisierung, andererseits die maschinen- und anlagentechnische Automatisierung in der Bauteilauslegung sowie im metallischen 3-D-Druck realisieren. Das Fraunhofer-Institut für Lasertechnik ILT unterstützte das Vorhaben durch seine Erfahrung in der additiven Fertigung. Den Projektpartnern war schnell klar, dass Lösungen von der Stange den ambitionierten Projektzielen und den damit einhergehenden Produktivitäts- und Qualitätsansprüchen der Automobilindustrie nicht genügen. Ein Großteil der Module musste auf digitaler und physischer Ebene gänzlich neu entwickelt werden. Zudem ist ein erfolgreicher Betrieb der IDAM-Linien nur bei enger Vernetzung der einzelnen Module möglich.

Voneinander lernen, gemeinsam Lösungen erarbeiten und die individuellen Stärken der einzelnen Partner bestmöglich zu Entfaltung zu bringen – für IDAM waren dies die Schlüssel zum Erfolg.

Das Projektkonsortium

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

- Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart

- Projektbegleitender Ausschuss (PA), aus der Druckindustrie

Weitere Informationen zum Projekt

Quelle und Bild: www.ilt.fraunhofer.de