09 Mai Laserstrahlschweißen von Messing: zuverlässig und automatisiert

Schweißen wird für viele Messingbauteile genutzt, jedoch ist das Schweißen der Kupferlegierung herausfordernd. Das Laserzentrum Hannover (LZH) und LMB Automation entwickeln im Projekt ‘LaserMessing’ eine laserbasierte Fertigungsanlage für eine automatisierte Produktion von Messingbauteilen. Im Rahmen des Projekts arbeiten die Wissenschaftler und Wissenschaftlerinnen des LZH an einem Schweißprozess, der laserbasierte Tiefschweiß- und Fülldrahtprozesse kombiniert. Das Ziel: ein stabiler, automatisierbarer Prozess mit Schweißnähten ohne Poren, Schweißspritzer und Nahtunterwölbungen – für Bauteile mit hohem ästhetischen Anspruch.

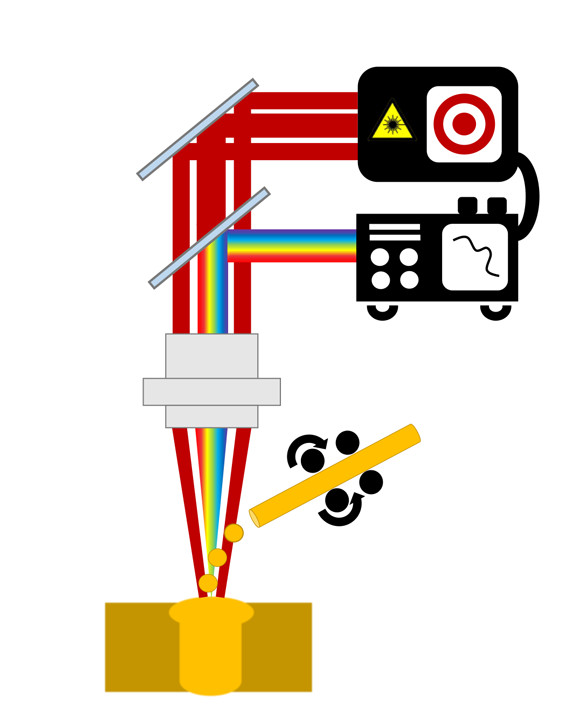

Das LZH will zwei Prozesse zum Laserschweißen in einer Fertigungsanlage vereinigen und den Prozess mittels spektroskopischer Messdaten und anpassbaren Strahlprofilen regeln und stabilisieren. Bild: LZH

Geregelter Prozess und Strahlprofilkontrolle

Dafür setzt die Gruppe auf ein regelbares Verfahren in Kombination mit anpassbaren Strahlprofilen, das zwei Prozesse vereinigt. Mit Thermografie- und Spektroskopiedaten werden sie den Prozess überwachen und eine Prozessregelung gemeinsam mit LMB entwickeln. Damit wollen sie die Energie gezielt in die Werkstücke einbringen und Dampfkapillarfluktuationen abmildern. Durch den Einsatz von Kern- und Ringspots soll der Prozess zusätzlich stabilisiert werden. Der anschließende Laserfülldrahtprozess glättet die Nahtoberfläche der zuvor erzeugten Tiefschweißnähte für Anwendungen im Sichtbereich.

Messing: eine Herausforderung

Laserstrahlschweißen eignet sich prinzipiell gut für Verarbeitung der Kupferlegierung Messing. Es belastet das Werkstück thermisch nur gering und erzielt dabei sehr schmale und tiefe Nähte. Außerdem ist es sehr gut automatisierbar, schnell und präzise. Allerdings sind Prozesse speziell zum Fügen von Messinglegierungen häufig noch von Prozessinstabilitäten betroffen. Das zulegierte Zink verdampft bereits unterhalb der Schmelztemperatur von Kupfer. Aus diesem Grund kommt es zur Porenbildung und einer hohe Heißrissneigung der Nähte. Messing hat eine sehr gute elektrische Leitfähigkeit und eine hohe Korrosionsbeständigkeit sowie ein ansprechendes Erscheinungsbild. Daher werden Bauteile aus Messing in vielen Anwendungen vom Armaturen-, Maschinen- und Apparatebau bis hin zum Kraftwerks-, Fahrzeug- und Schiffbau eingesetzt.

Am Projekt ‚Entwicklung einer Fertigungsstrategie zum prozesssicheren Laserstrahlschweißen von Messingbauteilen‘ (LaserMessing) sind das LZH und die LMB Automation beteiligt. Das Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz (Förderkennzeichen: KK5111708KX1) gefördert.

Quelle und Bild: www.lzh.de

Projektpartner: www.lmb-gruppe.de