08 Dez Laserprozessfelder in kürzester Zeit kalibrieren

Laserprozessfelder richtig zu kalibrieren ist eine zeitaufwändige Tätigkeit, die mit herkömmlichen manuellen Verfahren Stunden oder Tage dauern kann. Ein sogenannter Scan Field Calibrator verspricht höchste Präzision und Schnelligkeit des Kalibrierprozesses.

Laserablenkeinheiten gehören zu den Basiskomponenten in der Lasermaterialbearbeitung. Damit Maschine und Laserwerkzeug perfekt Hand in Hand arbeiten, ist ein virtuelles Scan Field erforderlich, das auf dem Werkstückträger der Maschine ein möglichst perfektes Laserprozessfeld abbildet. Je nach eingesetzter Optik – F-Theta-Linse oder Vorfokussierung – kann eine jede Ablenkeinheit ein solches Scan Field erzeugen. Damit es sich jedoch tatsächlich mit dem Laserprozessfeld in der Maschine in möglichst jedem Punkt deckt, muss das Scan Field kalibriert werden.

Die Kalibrierung erfolgt normalerweise mithilfe einer digitalen Korrekturdatei, die von der Lasersoftware ausgelesen wird. Aufgrund von Toleranzen in der Optik kann es aber bei erhöhten Anforderungen an die Positionsgenauigkeit notwendig sein, manuell zu messen. Dies geschieht unter Zuhilfenahme von beschichteten, laserlichtempfindlichen Platten für Kalibriermarkierungen. Die Vermessung erfolgt hier analog mit einem Lupenlineal. Um das Scan Field in der Laserablenkeinheit der Maschine zu kalibrieren, muss nun das Kalibriermuster Linie für Linie zum Zentrum und zueinander vermessen und alle Koordinaten müssen manuell in den Editor der Kalibrierdatei eingetragen werden.

„Die bestmögliche Genauigkeit, die man manuell mit einem Lupenlineal erreichen kann liegt bei circa ±50 µm“, erklärt Wolfgang Lehmann, Produktmanager bei Raylase. In der Additiven Fertigung möchte man aber absolute Genauigkeiten von 10 bis 20 µm erreichen; dies ist mit der manuellen Kalibrierung nicht möglich. Man müsse deshalb viele Versuche durchführen, so Lehmann: Um herauszufinden, welche Position eingestellt werden sollte, damit das gewünschte Resultat tatsächlich erreicht werden kann. Das koste oft immens Zeit und binde Fachpersonal. Der digitale Scan Field Calibrator (SFC) von Raylase löse nun dieses Problem.

Zeit sparen im Maschinenpark

In einer Beispielapplikation will ein Automobilbauer erreichen, dass alle seine gleichartigen Lasermaschinen möglichst identische Qualität bei ein und derselben Laseraufgabe erzeugen. Er betreibt zehn Maschinen parallel, um seine Werkstücke präzise zu schneiden; seine Prozessfelder messen 300 x 300 mm². In jede seiner Maschinen legt er eine unbenutzte Kalibrierplatte derselben Größe.

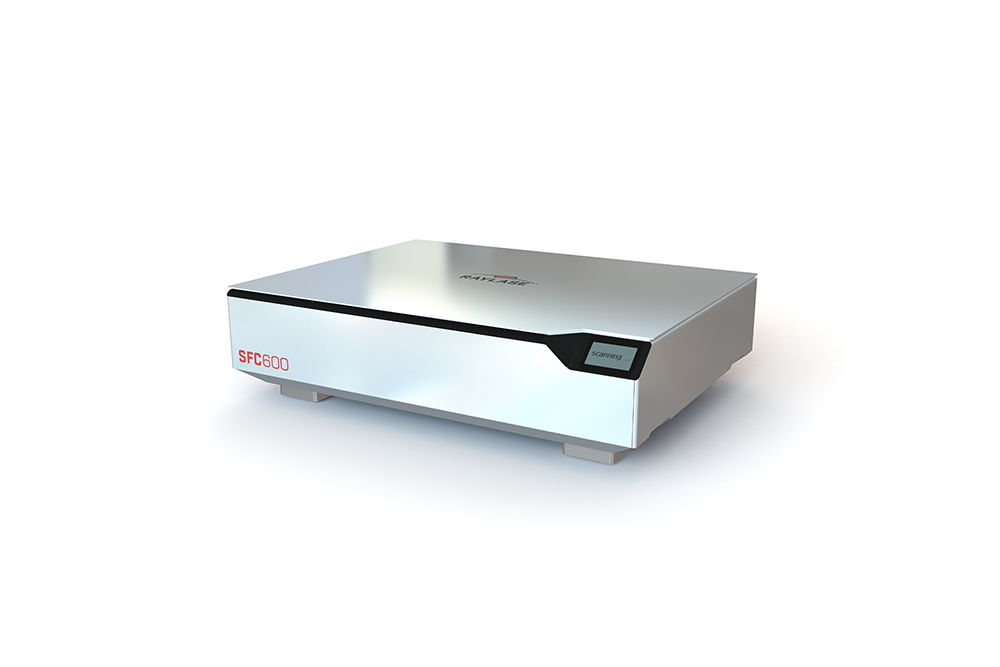

Jede Maschine ist mit Ihrem Rechner in einer Maschinendomäne im Netzwerk identifiziert. In derselben Netzwerkdomäne befindet sich der SFC-600. Er ist für Scan Fields bis 600 x 600 mm² ausgelegt. Ausgelöst vom SFC, lässt der Maschinenbauer nun alle Lasermaschinen die Platten beschriften, das heißt mit dem Kalibrierjob lasern. Jede Kalibrierplatte erhält zusätzlich einen QR-Code. Danach entnimmt er die beschrifteten Kalibrierplatten, legt sie nacheinander in den SFC ein und lässt sie scannen. Der SFC legt dabei die Daten laseranlagenspezifisch ab. Nun entscheidet er nach jedem Scan, ob Korrekturen nötig sind oder ob die Abweichungen innerhalb der Toleranz liegen. Entscheidet sich der Anwender für die Korrektur, wird diese sowohl auf der Steuerkarte als auch im betreffenden Verzeichnis auf dem lokalen Rechner aktualisiert.

Der Gesamtaufwand inklusive einer Korrekturschleife für all diese Arbeitsschritte an zehn Maschinen beläuft sich mit dem SFC nur auf rund zwei bis drei Stunden. Im Gegensatz dazu müsste die Auflösung bei einer manuellen Kalibrierung von zehn Laseranlagen auf typischerweise 5 x 5 oder maximal 11 x 11 Kreuzungspunkte deutlich reduziert werden. Zusätzlich wären zwei Durchläufe zwingend nötig, und die Parameter Arbeitsabstand zu Fokusebene und Parallelität wären ebenfalls mechanisch zu vermessen. Pro Maschine sind hierfür mindestens zwei bis drei Stunden anzusetzen.

Zwei Stunden mit dem SFC stehen also 20 bis 30 Stunden schwieriger, konzentrierter manueller Arbeit gegenüber.

Weniger Arbeitsschritte, höhere Präzision

Szenenwechsel: Ein anderes Beispiel, diesmal aus der Additiven Fertigung, geht von einer Maschine aus, die wahlweise mit vier Lasern gleichzeitig an vier unterschiedlichen Werkstücken – oder an einem Werkstück mit vier Strahlen – arbeitet. „Gerade für diesen Modus benötigt der Kunde höchste Präzision und damit einen regelmäßigen Abgleich der Scan Fields, betont Lehmann. Bei einem Prozessfeld von 400 x 400 mm², das von vier gleichen virtuellen Scan Fields dementsprechender Größe überlagert wird, erfordert die Kalibrierung eine besonders hohe Genauigkeit. Die virtuellen Scan Fields müssen präzise zueinander ausgerichtet werden. Der Ablauf und Anschluss des SFC, wie oben beschrieben, dauert für alle Kalibrierungen der vorgenannten technischen Parameter nicht mehr als 60 Minuten. „Möchte der Anwender dies manuell durchführen, würde er bereits an der geforderten Genauigkeit von 48 x 48 Stützpunkten scheitern, meint Lehmann und fährt fort: „Selbst Genauigkeiten von 21 x 21 Stützpunkten wären manuell nicht mehr realistisch durchführbar.”

In der Praxis werden daher oft Prozessfelder auf Kalibrierplatten gelasert und an die Maschinenhersteller geschickt, die mit großem Aufwand und kameragestützten Achssystemen die Kalibrierplatten vermessen und Korrekturdateien zurücksenden. Dabei könne schon mal eine ganze Woche oder mehr vergehen, kommentiert Wolfgang Lehmann den gewaltigen Zeitverlust, der ohne einen SFC entstehe.

Zur SFC-Produktfamilie gehören der SFC-300 für einzelne und multiple Prozessfelder bis 300 x 300 mm² und eine durchschnittliche Korrekturgenauigkeit von circa ± 15 µm sowie der SFC-600 für bis zu 600 x 600 mm² bei einer durchschnittlichen Korrekturgenauigkeit von circa ± 15µm. Beim SFC A3+ mit Scan Field Manager für die Einzelfeldkalibrierung im Format A3 plus (329 x 483 mm2) beträgt die durchschnittliche Korrekturgenauigkeit etwa ±45 µm.

Quelle und Bild: www.raylase.de